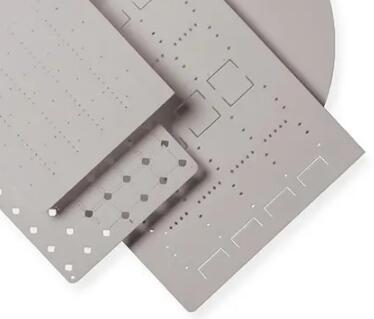

Serie de sustratos cerámicos - Materiales para empaques electrónicos Sustratos cerámicos

El proceso desde los chips hasta los dispositivos y sistemas se denomina empaquetado electrónico. Los chips solo pueden convertirse en dispositivos completos con características distintivas después de ser empaquetados. Las funciones principales del empaque electrónico incluyen protección mecánica, interconexión eléctrica, disipación de calor y coincidencia de calor, y guía de luz para reducir la pérdida de luz y mejorar la eficiencia de la luz. Por lo tanto, como sustrato para el empaque de dispositivos electrónicos, debe tener alta resistencia, alta conductividad térmica, buena resistencia al calor, alto aislamiento, coincidencia térmica con los materiales del chip, alta reflectividad y otras propiedades. Actualmente, los materiales cerámicos tienen las características anteriores y se han utilizado ampliamente en iluminación de semiconductores, láseres y comunicación óptica, aeroespacial, electrónica automotriz, perforación en aguas profundas y otros campos.

Sustratos cerámicos,también conocidas como placas de circuito de cerámica, incluyen sustratos de cerámica y capas de circuito de metal. Los materiales comunes para sustratos cerámicos de embalaje electrónico incluyenóxido de aluminio (Al2O3),nitruro de aluminio (AlN),nitruro de silicio (Si3N4)y óxido de berilio (BeO). A continuación se detallan sus propiedades y características técnicas.

| ELEMENTOS | Unidad | 96% Al2O3 | 99,6% Al2O3 | AlN-170 | AlN-190 | Si3N4 |

| Color | --- | Blanco | Blanco | gris claro | gris claro | Gris oscuro |

| Densidad | gramos/cm3 | 3.72 | 3.9 | 3.33 | 3.32 | 3.2 |

| Resistencia a la flexión (@25℃) | MPa | 380 | 500 | 382 | 335 | 420 |

| Conductividad Térmica (@25℃) | W/MK | >=24 | >=33 | >=170 | >=190 | >=170 |

| Coeficiente de expansión térmica (20-300℃) | 10-6milímetro/℃ | 6.9 | 6.9 | 2.8 | 2.8 | 4.6 |

| Resistividad eléctrica (@25℃) | O.Cm | 10^14 | 10^14 | 10^14 | 10^14 | 10^14 |

| Constante dieléctrica (@1MHz, 25℃) | --- | 9 | 9.9 | 8.56 | 8.56 | 8 |

| Fuerza de ruptura | KV/mm | 17 | 17 | 18.45 | 18.45 | 15 |

| Rugosidad de la superficie | Ra(μm) | 0.2-0.4 | 0.2-0.4 | 0.3-0.5 | 0.3-0.5 | 0.2-0.6 |

Mascera'sparámetros principales para la producción de sustratos cerámicos

1. Cerámica de óxido de aluminio.

El óxido de aluminio generalmente está hecho de 96% o 99,6% de óxido de aluminio como sustrato cerámico, y su color es blanco. La cerámica de óxido de aluminio tiene las ventajas de una rica fuente de materia prima, bajo precio, alto aislamiento, resistencia al calor, resistencia a la corrosión química y alta resistencia mecánica. Es un material de sustrato cerámico con un buen rendimiento integral, que representa más del 80 % de la cantidad total de materiales de sustrato cerámico. Sin embargo, debido a su conductividad térmica relativamente baja y su alto coeficiente de expansión térmica, generalmente se usa en electrónica automotriz, iluminación de semiconductores, equipos eléctricos y otros campos.

El óxido de aluminio generalmente está hecho de 96% o 99,6% de óxido de aluminio como sustrato cerámico, y su color es blanco. La cerámica de óxido de aluminio tiene las ventajas de una rica fuente de materia prima, bajo precio, alto aislamiento, resistencia al calor, resistencia a la corrosión química y alta resistencia mecánica. Es un material de sustrato cerámico con un buen rendimiento integral, que representa más del 80 % de la cantidad total de materiales de sustrato cerámico. Sin embargo, debido a su conductividad térmica relativamente baja y su alto coeficiente de expansión térmica, generalmente se usa en electrónica automotriz, iluminación de semiconductores, equipos eléctricos y otros campos.

2. Cerámica de nitruro de aluminio

El material de nitruro de aluminio es de color gris claro y pertenece al sistema de cristal hexagonal. Es un compuesto covalente con la unidad de estructura zincblenda de AlN4. Esta estructura determina sus excelentes propiedades térmicas, eléctricas y mecánicas. La conductividad térmica de la cerámica de nitruro de aluminio es de 6 a 8 veces mayor que la de la cerámica de óxido de aluminio, pero el coeficiente de expansión térmica es solo del 50 %. Además, tiene alta fuerza de aislamiento, baja constante dieléctrica y buena resistencia a la corrosión. Excepto por su mayor costo, el rendimiento integral de la cerámica de nitruro de aluminio es superior al de la cerámica de óxido de aluminio, lo que la convierte en un material de sustrato de embalaje electrónico ideal, especialmente adecuado para campos con requisitos de alta conductividad térmica.

3. Cerámica de nitruro de silicio

4. Cerámica de óxido de berilio

BeO tiene una baja densidad y una estructura de enlace covalente fuerte y de tipo wurtzita, y tanto el polvo como el sustrato son blancos. La conductividad térmica de BeO es varias veces mayor que la de Al2O3, lo que lo hace adecuado para circuitos de alta potencia y tiene buenas propiedades integrales. Sin embargo, debido a la toxicidad del polvo de BeO, existen problemas ambientales y no se puede producir en muchos países. La temperatura de sinterización de BeO puede alcanzar más de 1900°C, lo que hace que el costo de producción sea alto; la conductividad térmica del BeO disminuye con el aumento de la temperatura, lo que limita la promoción y aplicación del óxido de berilio. Sin embargo, en ciertos dispositivos semiconductores de alta potencia y alta frecuencia, equipos electrónicos aeroespaciales y comunicaciones por satélite,

5.Otros

Además de los materiales cerámicos mencionados anteriormente, el carburo de silicio (SiC), el nitruro de boro (BN) y otros también se pueden usar como materiales de sustrato cerámico. Entre ellos, la conductividad térmica del material monocristalino cerámico de SiC puede alcanzar los 490 W/(m·K) a temperatura ambiente, pero la conductividad térmica del policristalino de SiC es solo de 67 W/(m·K). Además, la constante dieléctrica del material SiC es 40, que es cuatro veces la de la cerámica AlN, lo que limita su aplicación de alta frecuencia. El material BN tiene buenas propiedades integrales, pero como material de sustrato, no tiene ventajas destacadas, su precio es caro y el coeficiente de expansión térmica no coincide con el de los materiales semiconductores.

En general, los sustratos cerámicos juegan un papel crucial en el empaque de dispositivos de potencia y son materiales electrónicos clave que son el foco de investigación y desarrollo en varios países.Máscara produces high-quality ceramic substrates using alumina, aluminum nitride, and silicon nitride as materials, and has introduced laser equipment on the production line for laser cutting, scribing, and drilling according to customer requirements. The size accuracy is high, the processing speed is fast, and the product stability is good. For surface treatment, polishing or DPC&DBC metallization can also be provided. If you want our quotation, please send us your design or requirement details.