Procesos principales de los productos cerámicos de alúmina

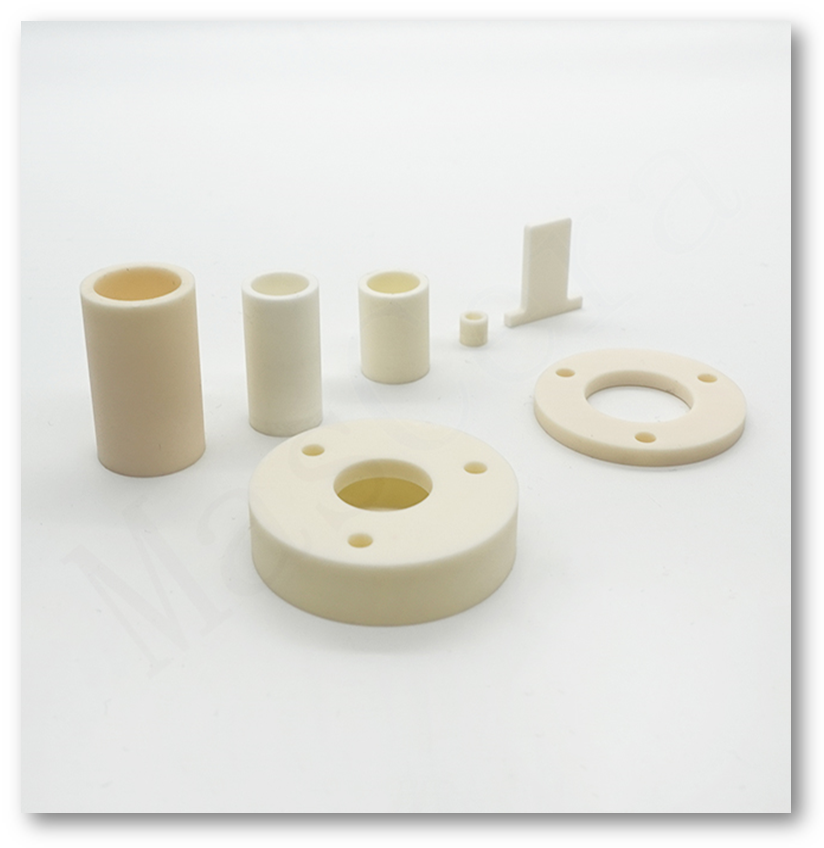

Los productos cerámicos de alúmina se utilizan ampliamente en aplicaciones electrónicas, térmicas, mecánicas y de alta temperatura debido a su excelente aislamiento eléctrico. Resistencia mecánica, resistencia al desgaste y estabilidad térmica. Sin embargo, el rendimiento y la fiabilidad de los componentes cerámicos de alúmina no dependen únicamente de la pureza del material. El proceso de fabricación desempeña un papel decisivo en la definición de las propiedades finales, la estabilidad dimensional y el rendimiento a largo plazo.

Resistencia mecánica, resistencia al desgaste y estabilidad térmica. Sin embargo, el rendimiento y la fiabilidad de los componentes cerámicos de alúmina no dependen únicamente de la pureza del material. El proceso de fabricación desempeña un papel decisivo en la definición de las propiedades finales, la estabilidad dimensional y el rendimiento a largo plazo.

Este artículo se centra en los principales procesos de fabricación de productos cerámicos de alúmina y explica cómo se seleccionan diferentes tecnologías de conformado, sinterización y mecanizado en función de la geometría del producto, el tamaño, los requisitos de tolerancia y las condiciones de aplicación.

Para obtener una introducción general a los materiales cerámicos de alúmina, sus propiedades y aplicaciones, consulte nuestra guía principal:Todo lo que necesita saber sobre la cerámica de alúmina.

Descripción general del flujo de fabricación de cerámica de alúmina

La fabricación de productos cerámicos de alúmina normalmente consta de tres etapas clave:

▪ Formación– dar forma al polvo de alúmina para obtener un cuerpo verde

▪ Sinterización– densificación del cuerpo verde a alta temperatura

▪ Mecanizado y acabado– lograr dimensiones finales y calidad de superficie

Entre estas etapas, el conformado es la base de todo el proceso. El método de conformado seleccionado determina las geometrías factibles, la uniformidad interna, las tolerancias alcanzables y el coste de fabricación. La sinterización y el mecanizado perfeccionan las propiedades del material y la precisión dimensional.

Procesos de formación de cerámica de alúmina

Las cerámicas de alúmina se pueden formar utilizando diferentes tecnologías de conformación dependiendo de la geometría de la pieza, el tamaño, el espesor de la pared, la tolerancia dimensional y los requisitos de la aplicación. En la fabricación práctica, la selección de un proceso de conformación es un equilibrio entre la viabilidad del diseño, los requisitos de rendimiento, el volumen de producción y la rentabilidad.

Las siguientes secciones presentan los principales procesos de conformado utilizados para productos cerámicos de alúmina y los tipos de componentes para los que son más adecuados.

1.Prensado en seco

El prensado en seco es uno de los procesos de conformado más comunes para componentes cerámicos de alúmina con geometrías relativamente simples. El polvo de alúmina granulado se compacta en una matriz metálica rígida a alta presión para producir piezas con una forma casi final.

Productos típicos de prensado en seco

▪ Arandelas y espaciadores de cerámica

▪Placas y discos planos

▪Componentes de aislamiento electrónico simples

▪Piezas estructurales con espesor uniforme

Cuando se selecciona el prensado en seco

▪Producción de gran volumen

▪Formas simples con variación de altura limitada

▪Buena consistencia de espesor

▪Aplicaciones sensibles a los costos

2.Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) aplica una presión uniforme en todas las direcciones utilizando un molde flexible, lo que da como resultado una mayor densidad verde y una mejor uniformidad interna en comparación con el prensado uniaxial.

TípicoCIPProductos

▪Varillas de cerámica de alúmina

▪Tubos de paredes gruesas

▪Componentes estructurales grandes o sólidos

Cuando se selecciona CIP

▪Secciones transversales más gruesas

▪Requisitos de resistencia mecánica más elevados

▪Riesgo reducido de defectos internos

3. Extrusión

La extrusión se utiliza para producir componentes cerámicos de alúmina con una sección transversal constante, forzando el material cerámico plastificado a través de una matriz moldeada. Este proceso es especialmente adecuado para piezas largas o continuas.

Productos típicos de extrusión

▪Tubos de cerámica de alúmina

▪Varillas de cerámica largas

▪Tubos multiagujeros

▪Tubos de aislamiento continuo

Cuando se selecciona la extrusión

▪Piezas de gran longitud

▪Geometrías huecas o multicanal

▪Perfiles transversales estables

4.Moldeo por inyección de cerámica (CIM)

El moldeo por inyección de cerámica (CIM) combina polvo de alúmina fino con aglutinantes orgánicos e inyecta la mezcla en moldes de precisión, lo que permite la producción de componentes cerámicos de formas complejas con alta repetibilidad.

Productos CIM típicos

▪Piezas de cerámica de alúmina pequeñas y de formas complejas

▪Componentes cerámicos electrónicos de precisión

▪Piezas estructurales de paredes delgadas

Cuando se selecciona CIM

▪Geometrías complejas que son difíciles de mecanizar

▪Tolerancias dimensionales estrictas después de la sinterización

▪Volúmenes de producción medios a altos

5. Fundición deslizante

La colada por barbotina consiste en procesos de conformado basados en lodos cerámicos líquidos. Estos métodos son especialmente adecuados para componentes cerámicos de alúmina grandes, largos o de paredes gruesas, donde el uso de herramientas rígidas resulta poco práctico.

TípicoFundición deslizanteProductos

▪Tubos de protección de alta temperatura

▪Tubos de horno

▪Tubos de protección de termopar

▪Tubos largos de cerámica de alúmina con paredes gruesas

Cuando Se selecciona el colado deslizante

▪Grandes dimensiones o longitudes extendidas

▪Estructuras de paredes gruesas

▪Entornos operativos de alta temperatura

▪Volúmenes de producción bajos a medios

6. Fundición de cinta

La fundición en cinta es un proceso de formación que se utiliza para fabricar láminas de cerámica de alúmina delgadas y planas mediante la fundición de una suspensión de cerámica sobre una superficie portadora en movimiento, seguido de un secado controlado.

Productos típicos de fundición de cinta

▪Sustratos cerámicos de alúmina

▪Obleas cerámicas delgadas

▪Láminas planas de aislamiento electrónico

Cuando se selecciona la transmisión de cinta

▪Componentes delgados y planos

▪Requisitos estrictos de tolerancia de espesor

▪Aplicaciones de dispositivos electrónicos y de potencia

Descripción general de la selección del proceso de conformado

| Proceso de formación | Costo de herramientas | Productos típicos | Costo de fabricación |

| Prensado en seco | Medio | Arandelas, placas, aisladores simples | Bajo |

| CIP | Bajo | Varillas, tubos gruesos, piezas sólidas | Medio |

| Extrusión | Medio | Tubos, varillas, tubos multiagujeros | Medio |

| CIM | Alto | Piezas pequeñas de formas complejas | Medio a alto |

Fundición deslizante | Bajo | Tubos de protección de alta temperatura, tubos largos | Medio |

| Fundición de cintas | Medio | Sustratos, obleas cerámicas | Bajo a medio |

Cabe destacar que la idoneidad del volumen de producción está estrechamente relacionada con los requisitos de herramental. Los procesos que requieren herramental rígido suelen ser más económicos para producciones de volumen medio a alto, mientras que los métodos de conformado flexible, como la extrusión, la colada por barbotina y la colada en cinta, ofrecen mayor escalabilidad, desde lotes pequeños hasta grandes.

La selección de la temperatura de sinterización y los parámetros del proceso están estrechamente relacionados con las propiedades intrínsecas deóxido de aluminio (Al₂O₃), incluida la densidad, la estructura del grano y el rendimiento dieléctrico.

Proceso de sinterización de cerámica de alúmina

La sinterización es un paso crucial en la fabricación de productos cerámicos de alúmina. Durante este proceso, los cuerpos verdes formados se calientan a altas temperaturas, lo que permite que las partículas de alúmina se unan mediante difusión en estado sólido y formen una estructura cerámica densa.

Mediante una sinterización adecuada, los componentes cerámicos de alúmina consiguen:

▪Alta densidad y baja porosidad

▪Resistencia mecánica mejorada

▪Propiedades térmicas y eléctricas estables

Factores clave en la sinterización de cerámica de alúmina

1. Temperatura de sinterización

Se selecciona en función de la pureza de la alúmina, el tamaño de partícula y la geometría del producto. Una alúmina de mayor pureza suele requerir temperaturas de sinterización más altas.

2. Tiempo de espera

Un tiempo de remojo adecuado garantiza una densificación uniforme. Un tiempo insuficiente puede dejar porosidad residual, mientras que un tiempo excesivo puede provocar un crecimiento anormal del grano.

3. Tasas de calefacción y refrigeración

Las rampas de temperatura controladas son esenciales para minimizar el estrés térmico, la deformación o el agrietamiento, especialmente para tubos largos y piezas de paredes gruesas.

4. Control de la atmósfera

La mayoría de las cerámicas de alúmina se sinterizan al aire. Ciertas aplicaciones electrónicas pueden requerir atmósferas controladas para garantizar un rendimiento eléctrico estable.

La calidad de la sinterización afecta directamente la densidad, la estructura del grano, la estabilidad dimensional y la confiabilidad a largo plazo, por lo que es tan importante como la pureza del material en sí.

Además de los parámetros de procesamiento, los seleccionados grado cerámico de alúmina Influye significativamente en el comportamiento de sinterización y las propiedades finales. Los grados de alúmina de mayor pureza generalmente requieren temperaturas de sinterización más altas y alcanzan una mayor densidad y una mejor uniformidad de crecimiento del grano, lo que a su vez se traduce en un mejor rendimiento final en aplicaciones térmicas, mecánicas y eléctricas.

Operaciones de mecanizado comunes

Molienda-Lograr diámetros exteriores precisos, planitud y paralelismo

Lapeado y pulido–Mejorar el acabado y la planitud de la superficie

Taladrado y ranurado–Creando agujeros o características funcionales con un astillado mínimo

Estrategia de mecanizado y consideraciones de costos

El mecanizado de cerámica de alúmina es considerablemente más laborioso y costoso que el mecanizado de metales. Por lo tanto, las estrategias de fabricación suelen apuntar a:

▪Maximizar la precisión del conformado

▪Minimizar la eliminación de material posterior a la sinterización

▪Equilibrar los requisitos de tolerancia con la rentabilidad

Las opciones de diseño, como un espesor de pared uniforme, tolerancias razonables y la evitación de esquinas internas afiladas, ayudan a mejorar la maquinabilidad y a reducir el costo general de fabricación.

Integración de procesos de fabricación

La calidad final de los productos cerámicos de alúmina está determinada por la integración de procesos de formación, sinterización y mecanizado, en lugar de un solo paso.

▪El conformado define la viabilidad de la forma y la uniformidad interna

▪Sinteringestablishes material properties and dimensional stability

▪Machiningensures functional accuracy and surface quality

Optimizing these processes as a complete manufacturing chain enables alumina ceramic components to deliver consistent performance in demanding industrial, electronic, and high-temperature applications.

Alumina Ceramic Products To support practical design and manufacturing needs, Mascera offers a comprehensive range of alumina ceramic products, including standard shapes and custom-engineered components. Our product portfolio covers substrates, tubes, rods, plates, and wear parts designed for electronic, thermal, and mechanical applications.

🔗 Explore our alumina ceramic product range