Principales ventajas, propiedades y tecnología de proceso de los sustratos cerámicos

Los sustratos cerámicos desempeñan un papel fundamental en el campo de la electrónica gracias a sus importantes ventajas, como su alta conductividad térmica y sus excelentes propiedades de aislamiento. Sin embargo, ¿cuáles son las principales ventajas de los sustratos cerámicos en comparación con las obleas cerámicas?

1. Diferencia entre sustratos cerámicos y obleas cerámicas

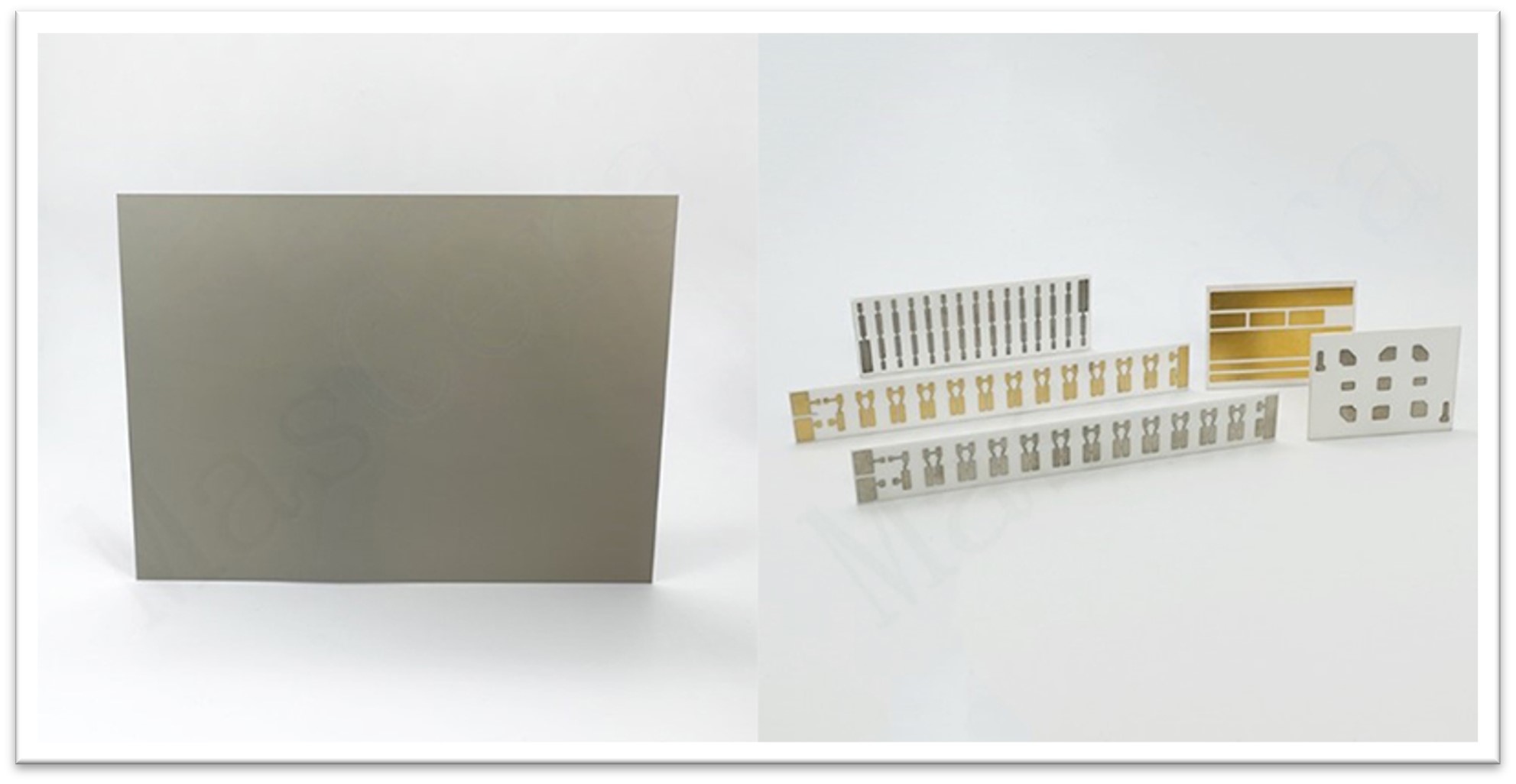

Las obleas de cerámica sirven como materiales planos que proporcionan una base de soporte para elementos de circuitos de película y componentes montados en superficie sobre una base de cerámica electrónica.

Por otro lado, los sustratos cerámicos implican un proceso especializado en el que una lámina de cobre se une directamente a la superficie de una oblea cerámica (de una o dos caras) a altas temperaturas. El sustrato compuesto ultrafino resultante presenta un excelente aislamiento eléctrico, alta conductividad térmica, excelente soldabilidad, alta resistencia de adhesión y permite grabar diversos patrones similares a los de las PCB, lo que le confiere una gran capacidad de conducción de corriente.Por lo tanto, los sustratos cerámicos se han convertido en materiales fundamentales para las tecnologías de interconexión y estructuración de circuitos electrónicos de alta potencia.

2. Ventajas principales de los sustratos cerámicos

Los sustratos cerámicos presentan una gran resistencia a la tensión mecánica y estabilidad de forma, alta resistencia, conductividad térmica y aislamiento, además de una sólida adhesión y resistencia a la corrosión. Ofrecen un excelente rendimiento en ciclos térmicos y una alta fiabilidad, lo que permite el grabado de diversos patrones similares a los de las PCB (o sustratos IMS). Los sustratos cerámicos son no contaminantes y respetuosos con el medio ambiente.

3. Propiedades de los sustratos cerámicos

(1) Propiedades mecánicas

La resistencia mecánica suficientemente alta permite su uso como componentes de soporte además de elementos de montaje, con buena maquinabilidad y alta precisión dimensional.

(2)Propiedades eléctricas

La alta resistencia de aislamiento y voltaje de ruptura, la baja constante dieléctrica y la mínima pérdida dieléctrica garantizan un rendimiento estable en condiciones de alta temperatura y humedad, lo que garantiza confiabilidad.

(3) Propiedades térmicas

Alta conductividad térmica, coeficientes de expansión térmica coincidentes con materiales relacionados (especialmente con Si) y excelente resistencia al calor.

(4)Otras propiedades

Excelente estabilidad química, fácil metalización con fuerte adhesión para patrones de circuitos, no higroscópico, resistente al aceite, resistente a los químicos, baja emisión de rayos X, no tóxico y la estructura cristalina permanece sin cambios dentro del rango de temperatura de funcionamiento.

4. Técnicas de fabricación de sustratos cerámicos (HTCC, LTCC, DPC, DBC, AMB)

Los sustratos cerámicos se clasifican principalmente en sustratos cerámicos planos y sustratos cerámicos tridimensionales según sus procesos de fabricación. Las principales tecnologías de sustratos cerámicos planos incluyen la cerámica de película delgada (TFC), la cerámica impresa de película gruesa (TPC), el cobre de unión directa (DBC), la soldadura fuerte activa (AMB) y el cobre de recubrimiento directo (DPC). Los principales sustratos cerámicos tridimensionales incluyen la cerámica de co-cocción a alta temperatura (HTCC) y la cerámica de co-cocción a baja temperatura (LTCC).

(1)HTCC (cerámica cocida a alta temperatura)

Desarrollado anteriormente, el HTCC implica la co-cocción de cerámica con patrones metálicos de alto punto de fusión, como W y Mo, para obtener sustratos cerámicos multicapa. Sin embargo, su alta temperatura de sinterización limita la selección del material del electrodo y su costo de producción es relativamente alto, lo que impulsó el desarrollo del LTCC.

(2)LTCC (cerámica cocida a baja temperatura)

El LTCC reduce la temperatura de co-combustión a aproximadamente 850 °C, apilando y co-cociendo múltiples capas de película cerámica con patrones metálicos para lograr un cableado de circuitos tridimensional. El LTCC destaca en la integración pasiva y tiene amplias aplicaciones en diversos mercados, como la electrónica de consumo, las comunicaciones, la automoción y la defensa.

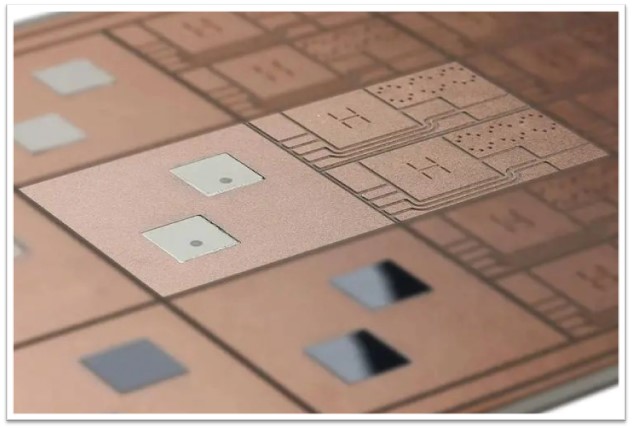

(3)DPC (Recubrimiento directo de cobre)

Desarrollado a partir de la tecnología de película cerámica, el DPC deposita cobre sobre sustratos cerámicos mediante tecnología de pulverización catódica y forma circuitos mediante procesos de galvanoplastia y fotolitografía.

(4)DBC (cobre unido directamente)

El DBC utiliza la unión por fusión térmica para unir directamente láminas de cobre a superficies cerámicas de Al₂O₃ y AlN, formando sustratos compuestos. Su principal obstáculo tecnológico reside en abordar el problema de las microporosidades entre el Al₂O₃ y la lámina de cobre, lo que supone importantes retos para la producción en masa y el rendimiento.

(5)AMB (soldadura fuerte de metal activa)

Basado en la tecnología DBC, AMB logra una unión heterogénea entre cerámica y metal utilizando pasta de soldadura AgCu que contiene elementos activos Ti, Zr, facilitando la humectación y la reacción en la interfaz cerámica-metal a alrededor de 800°C.

Entre los cinco procesos principales mencionados, tanto el HTCC como el LTCC pertenecen a procesos de sinterización, que generalmente implican costos más elevados. Por el contrario, el DBC y el DPC son desarrollos relativamente recientes y consolidados, orientados a la producción en masa. El DBC emplea calentamiento a alta temperatura para unir Al₂O₃ con sustratos de Cu. Sin embargo, un desafío técnico importante con el DBC reside en abordar la aparición de microhuecos entre el Al₂O₃ y el Cu, lo que afecta la escalabilidad y el rendimiento del producto. Por otro lado, la tecnología DPC utiliza el recubrimiento directo de cobre para depositar Cu sobre sustratos de Al₂O₃, integrando materiales y técnicas de procesamiento de película delgada. Los productos basados en DPC se han convertido en los sustratos cerámicos de disipación de calor más utilizados en los últimos años. No obstante, los exigentes requisitos de control de materiales e integración de tecnología de procesos plantean mayores barreras de entrada para ingresar a la industria del DPC y lograr una producción estable.

En comparación con los productos tradicionales, los sustratos cerámicos AMB logran una mayor resistencia de unión y una mayor fiabilidad mediante reacciones químicas entre la cerámica y la pasta de soldadura de metal activo a altas temperaturas. Esto los hace muy adecuados para entornos que requieren conexiones de alto rendimiento o requisitos de alta conducción de corriente y disipación de calor, especialmente en sectores como los vehículos de nuevas energías, el transporte ferroviario, la generación de energía eólica, la fotovoltaica y las comunicaciones 5G, donde la demanda de laminados cerámicos AMB revestidos de cobre es considerable.

XIAMEN MASCERA TECHNOLOGY CO., LTD. es un proveedor reconocido y confiable especializado en la fabricación y venta de piezas cerámicas técnicas. Ofrecemos producción a medida y mecanizado de alta precisión para una amplia gama de materiales cerámicos de alto rendimiento, incluyendo cerámica de alúmina, cerámica de zirconio, nitruro de silicio, carburo de silicio, nitruro de boro, nitruro de aluminio y vitrocerámica mecanizableActualmente, nuestras piezas cerámicas se encuentran en diversas industrias, como la mecánica, química, médica, de semiconductores, automotriz, electrónica y metalúrgica. Nuestra misión es proporcionar piezas cerámicas de la mejor calidad a usuarios globales y nos complace comprobar su eficacia en las aplicaciones específicas de nuestros clientes. Podemos colaborar tanto en prototipos como en producción en masa. Contáctenos si tiene alguna pregunta.