Principales procesos de productos cerámicos de alúmina.

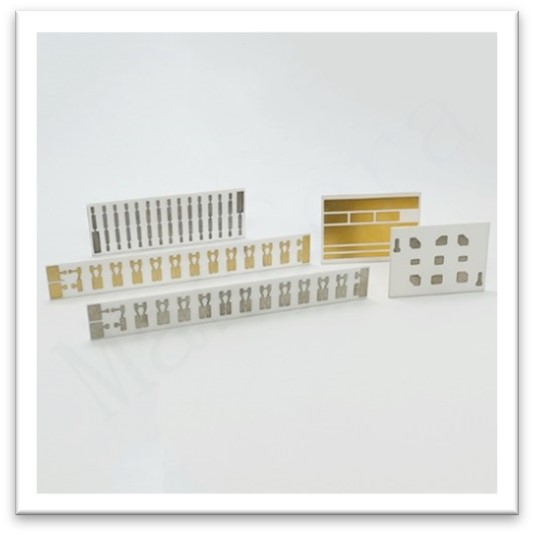

Según el contenido de Al2O3, las cerámicas de alúmina se clasifican en varios tipos, como 99% de alúmina, 96% de alúmina, 95% de alúmina, 90% de alúmina y 85% de alúmina. Entre ellos, las cerámicas de alúmina al 99% se utilizan para fabricar crisoles de alta temperatura,tubos refractarios del hornoy materiales especiales resistentes al desgaste. Las cerámicas de alúmina al 95% se utilizan principalmente para piezas resistentes a la corrosión y al desgaste. Las cerámicas con un 85% de alúmina, a menudo mezcladas con talco, tienen propiedades eléctricas y resistencia mecánica mejoradas, lo que les permite sellarse con metales como molibdeno, niobio y tantalio, y usarse en algunos dispositivos eléctricos de vacío. Entonces, ¿cuáles son los principales procesos de los productos cerámicos de alúmina? Incluyen principalmente los siguientes cuatro pasos:

1、Preparación de polvo

El polvo de alúmina se prepara según los diferentes requisitos del producto y procesos de formación. El tamaño de partícula del polvo debe ser inferior a 1 μm. Para productos cerámicos de alúmina de alta pureza, además de la pureza del 99,99% de alúmina, se requiere una molienda ultrafina y una distribución uniforme del tamaño de las partículas. Cuando se utiliza moldeo por extrusión o inyección, se debe agregar al polvo un aglutinante y un plastificante, generalmente un plástico o resina termoplástico con una proporción en peso del 10 al 30%. El aglutinante orgánico debe mezclarse uniformemente con polvo de alúmina a 150-200 % u00b0 C para facilitar las operaciones de moldeo. Si se utiliza prensado en seco semiautomático o completamente automático, el polvo necesita un procesamiento especial, como granulación por aspersión para hacerlo esférico, mejorando la fluidez del polvo para el llenado automático del molde durante el conformado. Además, se añaden entre un 1 y un 2 % de un lubricante (por ejemplo, ácido esteárico) y un aglutinante PVA para reducir la fricción entre el polvo y las paredes del molde.

2、Moldeo y prensado

Los métodos de moldeo paracerámica de alúminaincluyen prensado en seco, fundición en barbotina, fundición en cinta, etc. Diferentes formas, tamaños, formas complejas y productos de precisión requieren diferentes métodos de moldeo. A continuación se presentan introducciones a los métodos de moldeo comunes:

● Prensado en seco

El prensado en seco es un proceso relativamente maduro que utiliza fuerza externa para aumentar la fricción interna, lo que hace que las partículas se unan y mantengan una determinada forma.

Las ventajas son la simplicidad, la facilidad de operación y la idoneidad para la producción automatizada. Sin embargo, enfrenta desafíos en la producción de piezas en bruto grandes, desgaste del molde, complejidad, alto costo y distribución desigual de la presión, lo que genera inconsistencias en la densidad y la contracción, lo que provoca grietas y delaminación.

● fundición deslizante

La clave para la fundición en barbotina es preparar una suspensión de alúmina, generalmente con agua como medio, agregar un defloculante y un aglutinante, moler, desgasificar y verter minuciosamente en moldes de yeso. Después del desmolde, secado y eliminación del aglutinante, el producto se sinteriza.

La fundición deslizante es simple, produce cuerpos verdes uniformes con alta resistencia y es adecuada para piezas cerámicas grandes y complejas. Las desventajas son los largos tiempos de producción y el elevado consumo de moldes.

● Transmisión en cinta

También conocida como método de rasqueta, esta novedosa técnica es adecuada para láminas cerámicas delgadas. El proceso implica agregar aglutinantes, dispersantes y plastificantes al polvo cerámico para crear una suspensión uniforme que cumpla con el espesor requerido. Sin embargo, produce cuerpos verdes de baja densidad y alta contracción.

3、Sinterización a alta temperatura

La sinterización es un proceso de densificación que transforma cuerpos cerámicos granulares en materiales sólidos mediante la eliminación de huecos entre partículas, gases e impurezas, lo que permite que las partículas crezcan y se unan. Los hornos eléctricos se utilizan ampliamente para la sinterización, con temperaturas que oscilan entre 1000 y 1800% C dependiendo de la pureza de la alúmina.

4、Postprocesamiento

Algunomateriales cerámicos de alúminarequieren un acabado adicional después de la sinterización:

● Rectificado y Pulido

Debido a la alta dureza de la cerámica de alúmina, para el acabado se utilizan materiales más duros como SiC, B4C o diamantes. A un proceso de pulido paso a paso desde abrasivos gruesos a finos le sigue el pulido de la superficie.

●Corte

Los procesos de corte permiten segmentar las cerámicas de alúmina en varias formas y tamaños según sea necesario.

● Perforación

Se utilizan máquinas CNC o láser para perforar agujeros de diferentes tamaños en cerámicas de alúmina.

● Acristalamiento

El vidriado implica recubrir la superficie de productos cerámicos de alúmina con una capa de esmalte, que luego se sinteriza a altas temperaturas para formar una superficie lisa y resistente al desgaste.

● Metalización

La metalización implica adherir firmemente una película metálica a la superficie de las cerámicas de alúmina, lo que permite la unión cerámica-metal.

XIAMEN MASCERA TECNOLOGÍA CO., LTD. es un proveedor confiable y de buena reputación que se especializa en la fabricación y venta de piezas cerámicas técnicas. Ofrecemos producción personalizada y mecanizado de alta precisión para una amplia serie de materiales cerámicos de alto rendimiento, incluidos cerámica de alúmina, cerámica de circonio, Nitrido de silicona, carburo de silicio, nitruro de boro, nitruro de aluminio y vitrocerámica mecanizable. Actualmente, nuestras piezas cerámicas se pueden encontrar en muchas industrias como la mecánica, química, médica, de semiconductores, de vehículos, electrónica, metalúrgica, etc. Nuestra misión es proporcionar piezas cerámicas de la mejor calidad para usuarios globales y es un gran placer ver nuestras piezas cerámicas. Las piezas funcionan eficientemente en las aplicaciones específicas de los clientes. Podemos cooperar tanto en prototipos como en producción en masa, bienvenido a contactarnos si tiene alguna demanda.