Serie de sustrato cerámico - Sustrato cerámico de cobre de unión directa (DBC)

Con el desarrollo de la tecnología electrónica, el nivel de integración de los chips continúa aumentando y el cableado del circuito se vuelve más fino. Como resultado, aumenta la disipación de energía por unidad de área, lo que genera una mayor generación de calor y fallas potenciales en los dispositivos.Sustrato cerámico de cobre de unión directa (DBC)se ha convertido en un importante material de embalaje electrónico debido a su excelente conductividad térmica y conductividad eléctrica, especialmente en módulos de potencia (IGBT) y módulos electrónicos de potencia integrados.

I. Desarrollo del Proceso DCC

La tecnología DBC se basa principalmente en la metalización de sustratos cerámicos de alúmina y fue introducida por primera vez en la década de 1970 por JF Burgess e YS Sun. A mediados de la década de 1980, el equipo de investigación de DBC de General Electric (GE) en los Estados Unidos hizo que la tecnología fuera práctica.

Después de años de desarrollo, esta tecnología ha logrado avances significativos no solo en los procesos de preparación, sino también en la resistencia de la unión y la vida de fatiga por ciclos térmicos. También ha logrado avances sustanciales en el campo de los envases electrónicos.

II. Principios del proceso DCC

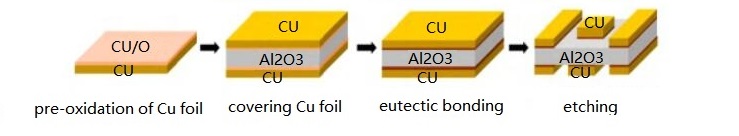

La unión directa de cobre es un método de metalización que une directamente láminas de cobre a la superficie de sustratos cerámicos (principalmenteAl2O3yAl N). El principio básico es introducir oxígeno en la interfaz entre el cobre y la cerámica, y luego formar una fase líquida eutéctica Cu/O a 1065~1083℃, que reacciona con la base cerámica y la lámina de cobre para generar CuAlO2 o Cu(AlO2)2, y logra la unión entre la lámina de cobre y el sustrato con la ayuda de la fase intermedia. Dado que AlN es una cerámica sin óxido, la clave para depositar cobre en su superficie es formar una capa de transición de Al2O3, que ayuda a lograr una unión eficaz entre la lámina de cobre y el sustrato cerámico. La lámina de cobre utilizada en la unión por prensado en caliente DBC es generalmente gruesa, con un rango de 100 a 600 μm, y tiene una gran capacidad de conducción de corriente, lo que la hace adecuada para aplicaciones de sellado de dispositivos en entornos extremos, como alta temperatura y alta corriente. Es un dispositivo estándar bien establecido en el campo deEmbalaje IGBT y LD, pero el ancho de línea mínimo en las superficies DBC es generalmente superior a 100 μm, lo que lo hace inadecuado para la producción de circuitos finos.

Proceso de preparación del sustrato cerámico DBC

III.Desempeño de Sustrato de cerámica DBC

El sustrato cerámico DBC posee las características de alta conductividad térmica, alto aislamiento eléctrico, alta resistencia mecánica y baja expansión, típicas de la cerámica. También combina la alta conductividad eléctrica y la excelente soldabilidad del cobre libre de oxígeno, lo que permite el grabado de varios patrones.

1. Excelente rendimiento de aislamiento:

El uso de sustratos DBC como portadores de chips aísla efectivamente el chip de la base de disipación de calor del módulo. La capa de cerámica Al2O3 o la capa de cerámica AlN en el sustrato DBC mejora la capacidad de aislamiento del módulo (tensión de aislamiento>2.5KV).

2. Excelente conductividad térmica:

Los sustratos DBC tienen una excelente conductividad térmica. En el funcionamiento de los módulos IGBT, se genera una cantidad significativa de calor en la superficie del chip. Este calor se puede transferir de manera eficiente a través del sustrato DBC a la base de disipación de calor del módulo, que luego se conduce al disipador de calor a través de grasa térmica, logrando la disipación de calor general del módulo.

3. Coeficiente de expansión térmica similar al silicio:

Los sustratos DBC tienen un coeficiente de expansión térmica similar (7,1 ppm/K) al silicio (el material principal de los chips). Esta similitud previene el daño por estrés a los chips. Los sustratos DBC exhiben excelentes propiedades mecánicas, resistencia a la corrosión y deformación mínima, lo que permite una amplia gama de aplicaciones de temperatura.

4. Buena resistencia mecánica: la lámina de cobre gruesa y los materiales cerámicos de alto rendimiento brindan a los sustratos DBC una buena resistencia mecánica y confiabilidad.

5. Fuerte capacidad de transporte de corriente: debido a las propiedades eléctricas superiores de los conductores de cobre y su alta capacidad de transporte de corriente, los sustratos DBC pueden soportar una alta capacidad de potencia.

IIII.Aplicaciones del sustrato cerámico DBC

Los sustratos cerámicos DBC tienen una amplia gama de aplicaciones, que incluyen módulos LED blancos de alta potencia, empaques de dispositivos LED UV/UV profundo, diodos láser (LD), sensores automotrices, imágenes térmicas infrarrojas refrigeradas, comunicaciones ópticas 5G, enfriadores de alta gama, energía fotovoltaica concentrada (CPV), dispositivos RF de microondas y dispositivos electrónicos de potencia (IGBT), entre muchos otros campos. Aunque han surgido nuevos tipos de sustratos cerámicos como AMB y DBA, eso no significa que puedan reemplazar completamente a DBC. Cada uno tiene sus propios escenarios de aplicación en términos de energía y costo, y DBC todavía tiene un importante potencial de mercado.

XIAMEN MASCERA TECNOLOGÍA CO., LTD. es un proveedor acreditado y fiable especializado en la fabricación y venta de piezas cerámicas técnicas. Proporcionamos producción personalizada y mecanizado de alta precisión para una amplia serie de materiales cerámicos de alto rendimiento, incluidos cerámica de alúmina, cerámica de circonio, Nitrido de silicona, carburo de silicio, nitruro de boro, nitruro de aluminio y vitrocerámica mecanizable. Actualmente, nuestras piezas de cerámica se pueden encontrar en muchas industrias como la mecánica, química, médica, de semiconductores, de vehículos, electrónica, metalúrgica, etc. Nuestra misión es proporcionar piezas de cerámica de la mejor calidad para usuarios globales y es un gran placer ver nuestra cerámica. las piezas funcionan de manera eficiente en las aplicaciones específicas de los clientes. Podemos cooperar tanto en prototipos como en producción en masa, bienvenido a contactarnos si tiene demandas.