Serie de sustrato cerámico: rendimiento y aplicación de AMB Active Metal

El auge y desarrollo de los semiconductores de tercera generación, como el nitruro de galio (GaN) yCarburo de silicio (SiC), han impulsado los dispositivos de potencia, especialmente los dispositivos semiconductores, hacia una mayor potencia, miniaturización, integración y multifuncionalidad. Este progreso ha contribuido en gran medida a la mejora del rendimiento del sustrato de envasado. Los sustratos cerámicos, ampliamente utilizados en el empaque de dispositivos electrónicos, han ganado popularidad debido a su alta conductividad térmica, resistencia a altas temperaturas, bajo coeficiente de expansión térmica, alta resistencia mecánica, resistencia a la corrosión, buen aislamiento y resistencia a la radiación.

Hay varios procesos de fabricación de sustratos cerámicos, incluido el método de unión directa de cobre (DBC), el método de cobre enchapado directo (DPC), el método de metalización activada por láser (LAM), la cerámica de cocción conjunta a baja temperatura (LTCC), la cerámica de cocción conjunta a alta temperatura (HTCC) y el método AMB emergente actualmente, que es la tecnología de soldadura fuerte de metal activo (AMB).

I.¿Qué es la tecnología Active Metal Brazing (AMB)?

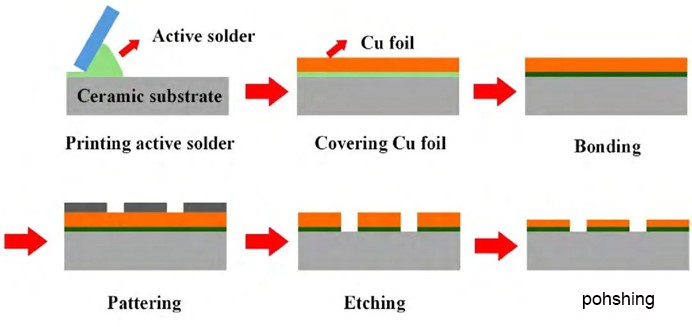

CON Process Flow

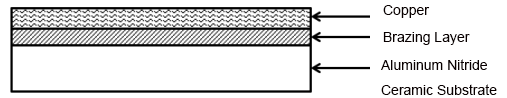

Active Metal Brazing (AMB) es un avance del proceso DBC. Implica agregar una pequeña cantidad de elementos activos (p. ej., Ti, Zr, V, Cr) a la pasta electrónica de soldadura fuerte, que luego se imprime sobre el sustrato cerámico mediante tecnología de serigrafía. La pasta se recubre con cobre libre de oxígeno y se sinteriza en un horno de soldadura fuerte al vacío. Después de eso, el circuito se crea mediante grabado y el patrón de la superficie se platea químicamente. La estructura de una placa cerámica revestida de cobre preparada con la tecnología AMB se muestra en el siguiente diagrama.

Diagrama de estructura de tablero de cobre revestido de cerámica con proceso AMB

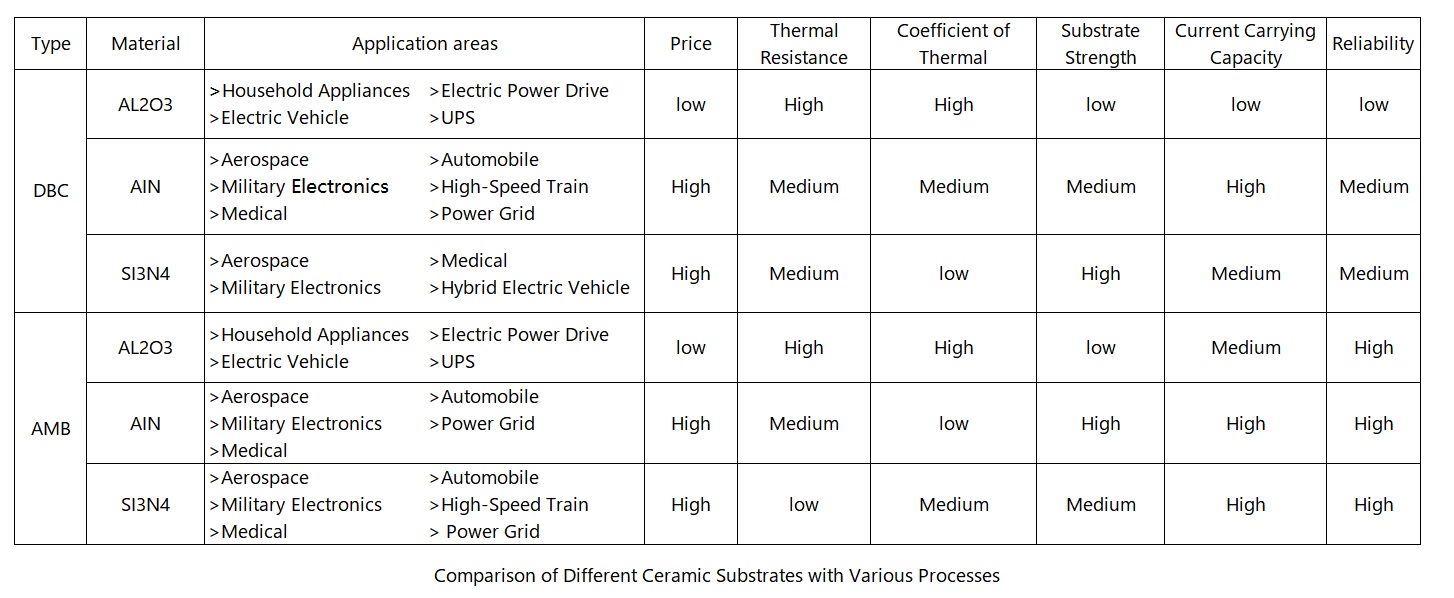

II.Comparación entre AMB y DBC

1. La tecnología DBC conecta cobre y cerámica sin necesidad de materiales adicionales, mientras que AMB utiliza metales activos para soldar cobre sobre cerámica.

2. En comparación con DBC, AMB ofrece una mejor conductividad térmica, resistencia al calor, mayor resistencia y mayor confiabilidad.

3. El DBC no se puede utilizar para unir cobre con nitruro de silicio (Si3N4) ya que no se forman compuestos de Cu-Si-O. Por lo tanto, el proceso AMB es necesario para unir nitruro de silicio con cobre.

terceroClasificación de los sustratos cerámicos AMB por material

Según los diferentes materiales cerámicos, los sustratos cerámicos AMB actualmente maduros se pueden clasificar en tres tipos: alúmina (Al2O3), nitruro de aluminio (AlN) y nitruro de silicio (Si3N4).

3.1 CON Alumina Sustratas

Los sustratos AMB Alumina tienen una amplia gama de fuentes y el costo más bajo, lo que los convierte en los sustratos cerámicos AMB más rentables. Sin embargo, debido a su baja conductividad térmica y capacidad de disipación de calor limitada, los sustratos de alúmina AMB se utilizan principalmente en aplicaciones de baja densidad de potencia que no requieren una confiabilidad estricta.

3.2 CON Aluminum Nitride Sustrates

Los sustratos de nitruro de aluminio AMB tienen una mayor capacidad de disipación de calor, lo que los hace más adecuados para entornos operativos de alta potencia y alta corriente. Sin embargo, su resistencia mecánica es relativamente baja, lo que limita su rango de aplicación, ya que la vida útil cíclica a alta y baja temperatura de los sustratos revestidos de cobre de nitruro de aluminio AMB es limitada.

3.3 CON Silicon Nitride Sustrates

Las cerámicas de nitruro de silicio tienen un pequeño coeficiente de expansión térmica (2,4 ppm/K), similar a los materiales de chips semiconductores (Si/SiC). Los sustratos de nitruro de silicio AMB tienen una alta conductividad térmica (>90 W/mK) y excelentes propiedades mecánicas, proporcionando una excelente resistencia a altas temperaturas, disipación de calor y densidad de potencia ultra alta.

Los sustratos de nitruro de silicio AMB son la opción preferida para aplicaciones que requieren alta confiabilidad, disipación de calor y resistencia a descargas parciales, como automoción, sistemas de turbinas eólicas, sistemas de tracción y dispositivos de transmisión de corriente continua de alto voltaje. Además, tienen una alta capacidad de conducción de corriente y excelentes propiedades de transferencia de calor.

IV. Application of AMB Ceramic Substrates

En comparación con los sustratos cerámicos DBC, los sustratos cerámicos AMB ofrecen una mayor fuerza de unión y mejores características de ciclos térmicos. De acuerdo con las pruebas de confiabilidad, la prueba de ciclos térmicos (rango de temperatura: -65 °C a 150 °C, tiempo de mantenimiento de temperatura alta y baja: 15 minutos cada uno, con no más de 2 minutos para el cambio intermedio de frío y calor) muestra que los tiempos de ciclos térmicos son: Si3N4 ≥ 5000 veces; AlN ≥ 1500 veces; Al2O3 ≥ 500 veces; ZTA (zirconia endurecida con alúmina) ≥ 1000 veces.

CON sustrataslograr la unión a través de una reacción química entre la cerámica y la pasta de soldadura fuerte de metal activo a altas temperaturas. Como resultado, su fuerza de unión y confiabilidad son superiores, lo que los hace adecuados para el empaquetado de módulos de semiconductores de alta potencia utilizados en áreas como el transporte ferroviario, los vehículos de nueva energía y las redes inteligentes.

XIAMEN MASCERA TECNOLOGÍA CO., LTD. es un proveedor acreditado y fiable especializado en la fabricación y venta de piezas cerámicas técnicas. Proporcionamos producción personalizada y mecanizado de alta precisión para una amplia serie de materiales cerámicos de alto rendimiento, incluidos cerámica de alúmina, cerámica de circonio, Nitrido de silicona, carburo de silicio, nitruro de boro, nitruro de aluminio y vitrocerámica mecanizable. Actualmente, nuestras piezas de cerámica se pueden encontrar en muchas industrias como la mecánica, química, médica, de semiconductores, de vehículos, electrónica, metalúrgica, etc. Nuestra misión es proporcionar piezas de cerámica de la mejor calidad para usuarios globales y es un gran placer ver que nuestras piezas de cerámica funcionan de manera eficiente en las aplicaciones específicas de los clientes. Podemos cooperar tanto en prototipos como en producción en masa, bienvenido a contactarnos si tiene demandas.