Análisis comparativo de cerámicas refractarias de corindón, alúmina, cordierita, mullita y corindón-mullita

Las cerámicas refractarias son fundamentales en aplicaciones de alta temperatura, estructurales y de aislamiento térmico. Entre los numerosos tipos disponibles, cinco cerámicas refractarias clave destacan por su amplio uso industrial y su rendimiento contrastante: corindón, alúmina (Al₂O₃), cordierita, mullita y corindón-mullita.

Estas cerámicas refractarias se utilizan con frecuencia en industrias como la metalurgia, la electrónica, la energía y el diseño de hornos. Si bien sus composiciones difieren, a menudo se consideran en conjunto porque abordan desafíos similares: resistencia al calor, resistencia al choque térmico, tensión mecánica y exposición química. Al comparar estas cerámicas, ingenieros y diseñadores pueden seleccionar materiales con conocimiento de causa según las exigencias específicas de sus aplicaciones, ya sea dureza extrema, resistencia al choque térmico, rentabilidad o resistencia estructural a altas temperaturas.

Este artículo explora las diferencias en la química de las cerámicas refractarias, la resistencia al choque térmico, las propiedades mecánicas y las aplicaciones ideales, con el foco puesto en optimizar el uso de cerámicas refractarias como Al2O3 y corindón mullita.

1. Corindón (Alfa Al2O3 monocristalino)

Fórmula química: α-Al2O3 Estructura: Trigonal (red de oxígeno compacta y hexagonal con Al3+ en sitios octaédricos)

Estructura: Trigonal (red de oxígeno compacta y hexagonal con Al3+ en sitios octaédricos)

El corindón es la forma cristalina del Al₂O₃ puro, conocido por su extrema dureza (Mohs 9), superada solo por el diamante. Se encuentra en la naturaleza en gemas como el rubí y el zafiro, y también se produce sintéticamente para abrasivos industriales y cerámicas refractarias de alto rendimiento.

Características principales:

La mayor dureza entre los óxidos.

Excelente estabilidad térmica y resistencia química.

Generalmente transparente o coloreado (calidad de gema)

Aplicaciones:

Materiales abrasivos (muelas abrasivas)

ventanas ópticas

Piezas de desgaste de alta resistencia

Cerámica refractaria de uso extremo

2. Alúmina (Al2O3 policristalino)

Fórmula química: Al2O3

Estructura: típicamente fase α (igual que el corindón), pero en forma policristalina

La alúmina, o Al₂O₃, es una de las cerámicas refractarias más utilizadas. Si bien comparte la misma composición química que el corindón, suele sinterizarse como un cuerpo policristalino, lo que significa que contiene numerosos granos pequeños con orientaciones aleatorias.

Características principales:

Alta dureza y resistencia mecánica.

Excelentes propiedades dieléctricas

Alta conductividad térmica (en comparación con otras cerámicas)

Buena resistencia al choque térmico para una cerámica densa.

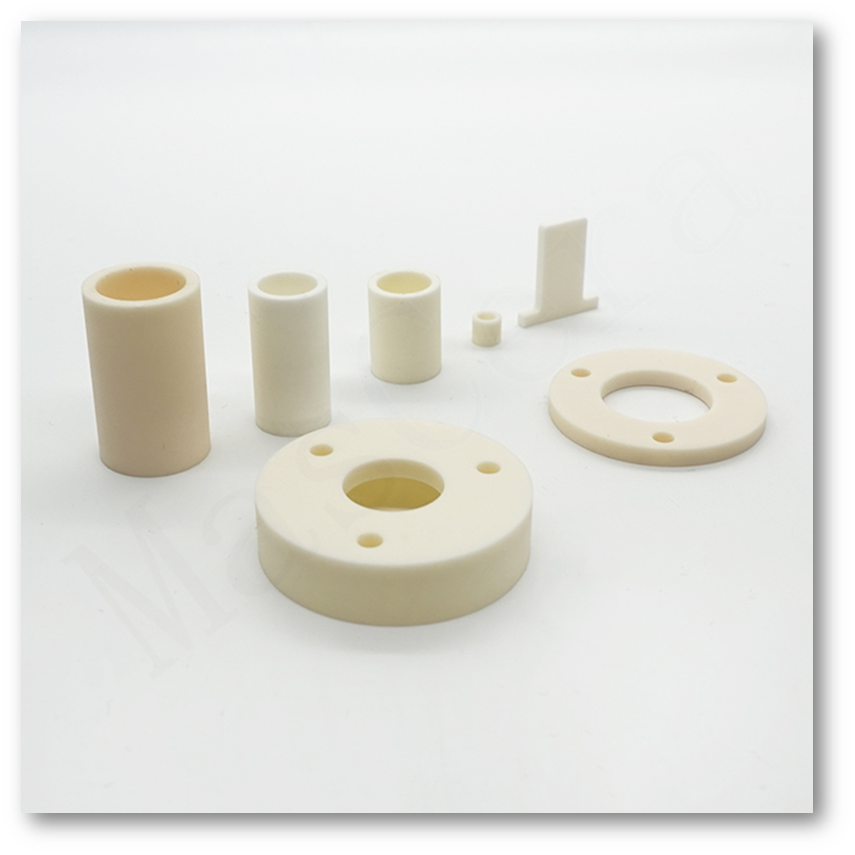

Aplicaciones:

Componentes del horno

Revestimientos refractarios

Herramientas de corte

Aislantes estructurales fabricados a partir de Al2O3

3. Cordierita

Fórmula química: Mg2Al4Si5O18

Estructura: Ortorrómbica

La cordierita es apreciada por su coeficiente de expansión térmica (CET) excepcionalmente bajo, lo que la hace ideal para aplicaciones con cambios bruscos de temperatura. Sin embargo, su resistencia mecánica y dureza son relativamente bajas.

Características principales:

Excelente resistencia al choque térmico

Baja expansión térmica (~2 x 10^-6/°C)

Ligero y de baja densidad.

Aplicaciones:

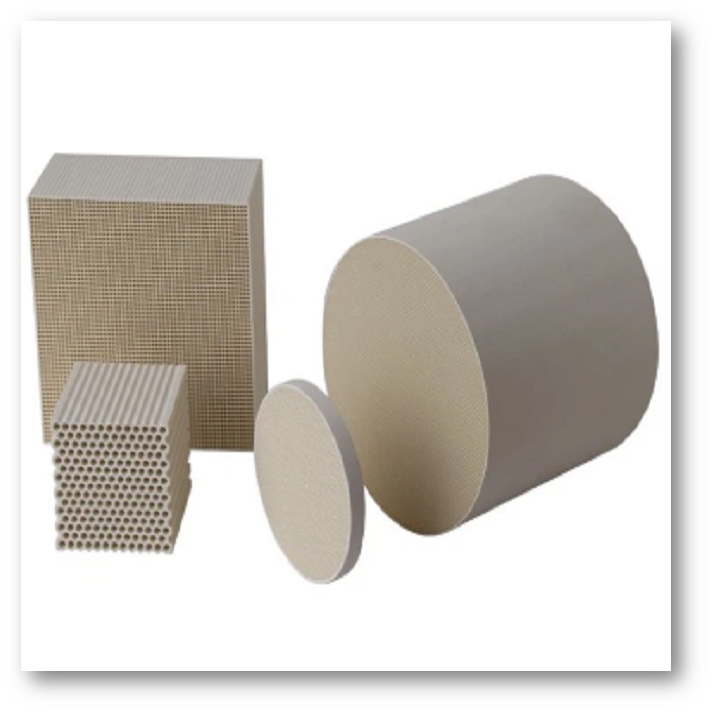

Muebles de horno

Soportes para convertidores catalíticos automotrices

aislantes térmicos

4. Mullita

Fórmula química: 3Al2O3·2SiO2 Estructura: Morfología cristalina ortorrómbica, en forma de aguja.

Estructura: Morfología cristalina ortorrómbica, en forma de aguja.

La mullita ofrece un excelente equilibrio entre resistencia, estabilidad térmica y precio. Se forma de forma natural a altas temperaturas y se utiliza ampliamente en cerámicas refractarias, como revestimientos y componentes estructurales.

Características principales:

Alta resistencia al choque térmico

Buena resistencia a la fluencia a temperaturas elevadas

Densidad y resistencia moderadas

Aplicaciones:

Aislamiento del horno

Soportes del horno

Cerámicas refractarias de alta temperatura utilizando sistemas Al2O3-SiO2

5. Mullita de corindón (compuesto de Al2O3-mullita)

Composición química: típicamente entre 72% y 90% de Al2O3 y el resto es fase mullita.

Estructura: Compuesto de fases de corindón y mullita (granos entrelazados)

El corindón mullita combina la resistencia a altas temperaturas del Al₂O₃ con la excelente resistencia al choque térmico de la mullita. Es una cerámica refractaria ampliamente utilizada en aplicaciones de alta temperatura donde existen cargas mecánicas, resistencia al choque térmico y ataque químico.

Características principales:

Alta refractariedad (>1700°C)

Excelente resistencia a la escoria y estabilidad dimensional.

Resistencia equilibrada al choque mecánico y térmico

Aplicaciones:

Tubos y revestimientos de hornos

Boquillas de quemadores y soportes para calentadores radiantes

Conductos de aire caliente y componentes del horno

Cerámicas refractarias de alto rendimiento

Análisis comparativo de Cerámica refractaria

Propiedades químicas

La base del rendimiento superior de cada cerámica reside en su composición química. El corindón y la alúmina, ambos compuestos principalmente de óxido de aluminio (Al₂O₃), ofrecen una dureza y propiedades térmicas excepcionales. El corindón presenta una dureza de 9 en la escala de Mohs, mientras que la alúmina es ligeramente inferior, de 8,5 a 9.

El corindón mullita, un material compuesto compuesto por un 72-90 % de Al₂O₃ y una fase de mullita, combina la pureza química de la alúmina con las ventajas estructurales de la mullita. Esta sinergia ofrece un rendimiento a altas temperaturas y una mayor resistencia al choque térmico.

Esta pureza química se traduce en una durabilidad y eficiencia excepcionales en aplicaciones como abrasivos y electrónica. La cordierita (Mg₂Al₃Si₃O₄) y la mullita (3Al₂O₃·2SiO₂), con sus composiciones únicas, ofrecen propiedades especializadas como una excepcional resistencia al choque térmico en el caso de la cordierita y estabilidad a altas temperaturas en el caso de la mullita, lo que las hace indispensables en sus respectivos ámbitos de aplicación.

Propiedades físicas

La dureza y durabilidad de estas cerámicas subrayan su versatilidad de aplicación. El corindón, con una dureza de Mohs de 9, ofrece una resistencia a la abrasión inigualable, ideal para herramientas de corte y recubrimientos protectores. La alúmina, que le sigue de cerca con una dureza de 8,5-9, destaca en entornos de alta temperatura.

El corindón mullita exhibe una dureza equilibrada (8–8,5 Mohs), lo que lo hace adecuado para aplicaciones que exigen tanto durabilidad mecánica como resistencia al estrés térmico, como tubos de hornos y boquillas de quemadores.

La resistencia de la cordierita al choque térmico se atribuye a su dureza moderada (7-7,5) y su bajo coeficiente de expansión térmica (2,0 × 10⁻⁶/°C), ideal para el mobiliario de hornos y soportes de catalizadores automotrices. La mullita combina resistencia (dureza de Mohs de 6-7) con excelentes propiedades térmicas, ideal para revestimientos refractarios e ingeniería aeroespacial.

Propiedades térmicas

El corindón y la alúmina presentan una estabilidad térmica superior, con puntos de fusión de 2050 °C y 2072 °C, respectivamente, lo que los hace adecuados para el procesamiento a alta temperatura. El corindón mullita también ofrece un excelente rendimiento en entornos de alta temperatura, manteniendo la integridad estructural hasta 1700 °C y resistiendo los daños por ciclos térmicos.

La cordierita destaca por su excelente resistencia al choque térmico, gracias a su bajo coeficiente de expansión térmica (2,0 × 10⁻⁶/°C), lo que resulta beneficioso en aplicaciones con cambios bruscos de temperatura. La mullita, con un punto de fusión de 1840 °C y un coeficiente de expansión térmica de 5,3 × 10⁻⁶/°C, ofrece un rendimiento equilibrado en entornos de alta temperatura.

Propiedades mecánicas

La resistencia y tenacidad de estos materiales son fundamentales para su uso en aplicaciones exigentes. La alta resistencia a la compresión del corindón, respaldada por su dureza de Mohs de 9, es óptima para entornos abrasivos. La resistencia mecánica de la alúmina la convierte en un material ideal para componentes estructurales que requieren rigidez y durabilidad.

El corindón mullita proporciona una alta resistencia mecánica al tiempo que mantiene una buena resistencia al choque térmico, lo que lo hace ideal para piezas estructurales en hornos, sistemas de aire caliente y equipos de tratamiento térmico.

La combinación única de la cordierita entre resistencia al choque térmico y resistencia mecánica la hace ideal para aplicaciones con ciclos térmicos, mientras que la resistencia a altas temperaturas de la mullita la hace ideal para aplicaciones estructurales y aeroespaciales. La alta resistencia a la compresión del corindón, respaldada por su dureza Mohs de 9, es óptima para entornos abrasivos. La resistencia mecánica de la alúmina la convierte en un material ideal para componentes estructurales que requieren rigidez y durabilidad.

Aplicaciones

Las propiedades específicas del corindón, la alúmina, la cordierita, la mullita y el corindón mullita los adaptan a aplicaciones específicas. Su dureza lo hace ideal para abrasivos y herramientas de corte.

Las propiedades de aislamiento eléctrico de la alúmina la hacen ideal para sustratos electrónicos y dispositivos biomédicos. La resistencia al choque térmico de la cordierita es ideal para el mobiliario de hornos y los intercambiadores de calor, mientras que la estabilidad a altas temperaturas de la mullita es crucial para revestimientos refractarios y componentes aeroespaciales.

El rendimiento compuesto único del corindón mullita lo convierte en un material excelente para boquillas de quemadores, soportes de calentadores radiantes y revestimientos de hornos donde hay tensión mecánica y ciclos térmicos.

La adaptación de estos materiales a sus aplicaciones garantiza productos que cumplen con los más altos estándares de rendimiento y durabilidad.

La siguiente tabla proporciona una descripción general sucinta de los atributos clave de cada cerámica, lo que ayuda a comprender sus ventajas únicas y su idoneidad para diversas aplicaciones.

Tabla comparativa de cerámicas refractarias

| Propiedad | Corundo | Alúmina | Cordierita | Mullita | Mullita de corindón |

|---|---|---|---|---|---|

| Fórmula química | monocristal de α‑Al2O3 | α‑Al2O3 policristalino | Mg2Al4Si5O18 | 3Al2O3·2SiO2 | Fase de Al2O3 + Mullita |

| Dureza de Mohs | 9 | 8.5–9 | 6–7 | 6–7 | 8–8.5 |

| Temperatura máxima (aprox.) | 1900°C | 1700°C | 1300°C | 1600°C | 1700°C |

| Expansión térmica (CTE) | Medio | Medio | Muy bajo | Medio | Medio-bajo |

| Resistencia al choque térmico | Moderado | Bien | Excelente | Excelente | Muy bien |

| Resistencia mecánica | Muy alto | Alto | Bajo | Moderado | Alto |

| Costo | Muy alto | Medio | Bajo | Bajo | Medio |

Cada material cerámico refractario cumple una función única en función de sus fortalezas:

▶ El corindón es mejor para desgaste extremo y dureza.

▶ Al2O3 (alúmina) es un material cerámico de alta temperatura de uso general.

▶ La cordierita es ideal donde la resistencia al choque térmico es crítica.

▶ La mullita ofrece un equilibrio termomecánico.

▶ El corindón mullita es perfecto para aplicaciones estructurales exigentes de alta temperatura que requieren resistencia al choque térmico.

La elección de la cerámica refractaria adecuada depende del entorno operativo, los requisitos térmicos y las exigencias mecánicas. Comprender estas diferencias garantiza la selección óptima del material para un rendimiento industrial óptimo, especialmente cuando se trata de materiales a base de Al₂O₃ y corindón-mullita.