Introducción a las Técnicas de Sinterización de Cerámica Avanzada

Los materiales cerámicos avanzados, debido a su fina composición estructural y una serie de excelentes propiedades como alta resistencia, alta dureza, resistencia a altas temperaturas, resistencia a la corrosión y resistencia al desgaste, son ampliamente utilizados en diversos campos, incluidos el aeroespacial, la electrónica, la maquinaria y la biomedicina. El desarrollo de la tecnología de sinterización de cerámica influye directamente en el progreso de los materiales cerámicos avanzados y es un paso clave esencial en la fabricación de productos cerámicos.

Después del secado inicial, los cuerpos verdes deben someterse a sinterización para mejorar su resistencia, estabilidad térmica y estabilidad química. Durante el proceso de sinterización, la cerámica sufre una serie de cambios físicos y químicos, que incluyen contracción de volumen, aumento de densidad, mejora de la resistencia y dureza y transformaciones de fase en los granos, logrando las propiedades físicas y mecánicas requeridas. Diferentes técnicas de sinterización aplicadas a cuerpos cerámicos en verde con la misma composición química pueden dar lugar a diferencias significativas en la microestructura y el rendimiento de los materiales cerámicos finales.

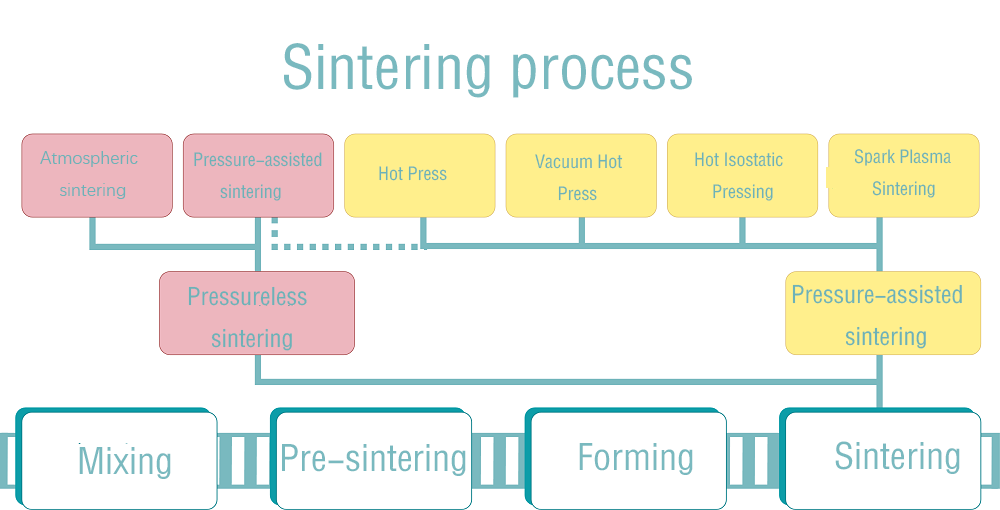

Según el objetivo de la investigación, la sinterización se puede clasificar en sinterización en estado sólido y sinterización en fase líquida. Según los procesos específicos, los métodos de sinterización incluyen la sinterización sin presión, el prensado en caliente, el prensado isostático en caliente, la sinterización en atmósfera, la sinterización por microondas, la sinterización por chispa de plasma y otros. Vamos a presentar varias técnicas de sinterización de uso común:

1. Sinterización sin presión

También conocido como sinterización atmosférica, este proceso se lleva a cabo sin una fuerza impulsora externa. La principal fuerza impulsora para la sinterización proviene de los cambios en la energía libre superficial del polvo cerámico, lo que da como resultado una reducción del área superficial total del polvo y una disminución de la energía interfacial. La sinterización sin presión es el proceso de sinterización más simple y más utilizado para materiales cerámicos. Para compuestos con enlaces covalentes fuertes, como nitruros, carburos y boruros, los productos densos no pueden obtenerse únicamente mediante sinterización en estado sólido debido a sus pequeños coeficientes de autodifusión. Para lograr la densificación, a menudo se agrega una pequeña cantidad de auxiliares de sinterización para bajar la temperatura de sinterización y reducir la energía del límite de grano del proceso de difusión de estado sólido, promoviendo la densificación.

Los materiales sinterizados mediante sinterización sin presión pueden presentar un rendimiento ligeramente inferior en comparación con los sinterizados mediante prensado en caliente, prensado isostático en caliente y sinterización en atmósfera. Sin embargo, el proceso es simple, no requiere equipo especial, es rentable y permite la preparación de productos de formas complejas y la producción por lotes.

2. Sinterización a presión de gas

La sinterización a presión de gas se desarrolló simultáneamente en Japón y Estados Unidos. Implica la sinterización de productos cerámicos en condiciones de alta temperatura y presión utilizando nitrógeno presurizado u otras atmósferas inertes. La sinterización a presión de gas satisface las necesidades de sinterización de ciertos materiales cerámicos especiales, como la prevención de la descomposición. Durante las últimas etapas del período de mantenimiento, la presión aplicada ayuda a lograr un proceso de prensado isotrópico similar al prensado isostático en caliente, lo que mejora aún más las propiedades del material.

3. Prensado en caliente

El prensado en caliente (HP) es un método de sinterización que involucra presión mecánica. En este proceso, el polvo cerámico se coloca en una cavidad de molde y se calienta a la temperatura de sinterización mientras se somete a presión. La presión externa complementa la fuerza motriz, lo que permite que se produzca la densificación en un tiempo relativamente corto y da como resultado una microestructura con granos finos y uniformes. Esta técnica de sinterización proporciona propiedades mecánicas mejoradas, reduce el tiempo de sinterización o reduce la temperatura de sinterización, lo que a su vez reduce la cantidad de auxiliares de sinterización de cerámica covalente y, en última instancia, mejora el rendimiento mecánico a alta temperatura del material.

4. Prensado isostático en caliente

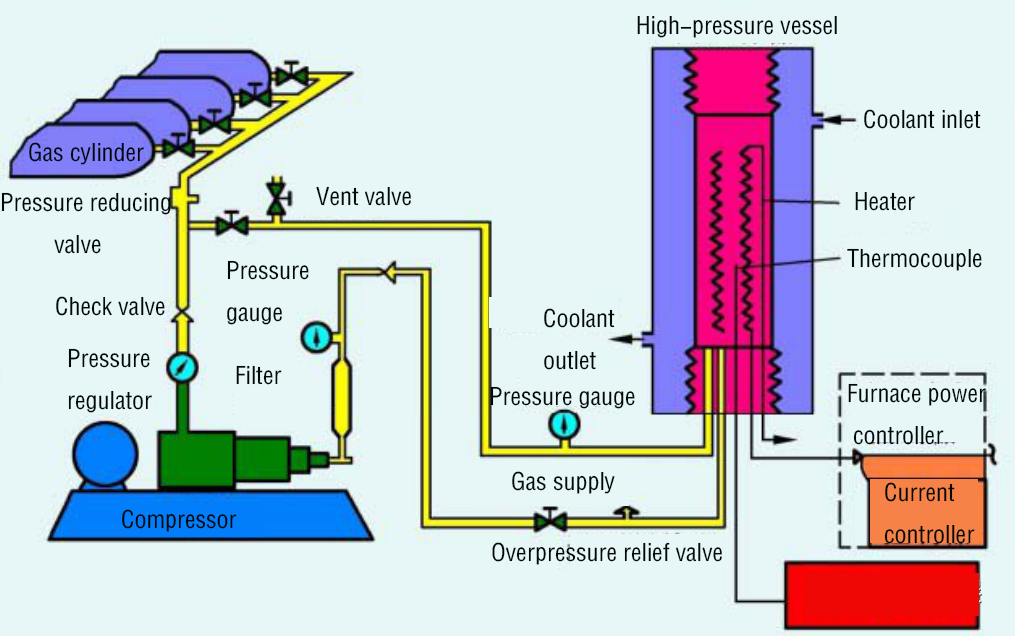

La tecnología de prensado isostático en caliente (HIP) fue iniciada en 1955 por el Laboratorio Battelle Columbus en los Estados Unidos para el desarrollo de materiales para reactores nucleares. La introducción de la primera máquina HIP por parte del Laboratorio Battelle Columbus en 1965 marcó el nacimiento de los equipos de prensado isostático en caliente.

El prensado isostático en caliente es una técnica de sinterización que utiliza gases inertes como nitrógeno o argón como medios de transmisión de presión. El proceso consiste en colocar el producto en un recipiente sellado y someterlo a presiones iguales desde todas las direcciones bajo una combinación de temperaturas que van desde 900°C a 2000°C y presiones de 100~200 MPa, logrando así un tratamiento de sinterización presurizado simultáneo. El prensado isostático en caliente se puede clasificar en dos tipos: (1) sinterización después de encapsular o encapsular directamente el polvo cerámico con posterior prensado isostático a alta temperatura, y (2) posprocesamiento mediante prensado isostático a alta temperatura después de formar y sinterizar el polvo cerámico.

Este método de sinterización da como resultado productos con alta densidad, excelente uniformidad y rendimiento excepcional. Además, la técnica ofrece ventajas como ciclos de producción cortos, pasos de proceso reducidos, bajo consumo de energía y mínima pérdida de material.

5. Sinterización por plasma de chispa (SPS)

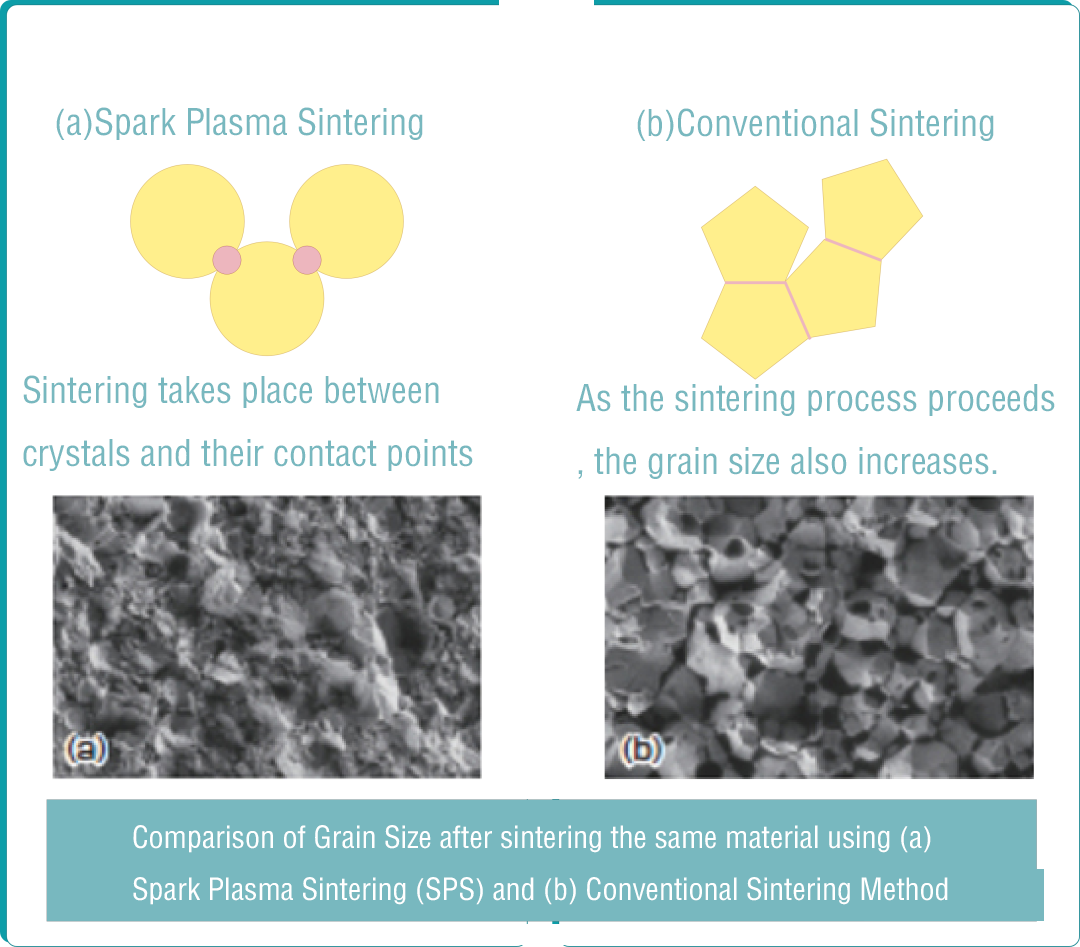

Spark Plasma Sintering (SPS) es una nueva técnica de sinterización rápida desarrollada en Japón en los últimos años. Utiliza corriente eléctrica pulsada para la sinterización asistida por presión. La corriente de pulso hace que el material procesado se autocaliente, y la energía del plasma de descarga entre las partículas logra una sinterización rápida y densa. En general, se cree que el mecanismo de sinterización de SPS involucra el calentamiento Joule del prensado en caliente convencional y la deformación plástica causada por la presión. Además, el voltaje de pulso de corriente continua ocurre entre las partículas de polvo, utilizando el efecto de calentamiento espontáneo de la descarga de partículas de polvo, lo que da como resultado algunos fenómenos únicos específicos del proceso SPS.

En comparación con las técnicas de sinterización tradicionales, SPS ofrece ventajas como un calentamiento rápido, un tiempo de calentamiento corto y una temperatura de sinterización baja, lo que permite la formación de materiales con granos ultrafinos o incluso a nanoescala y sin anisotropía significativa.

6. Sinterización por microondas

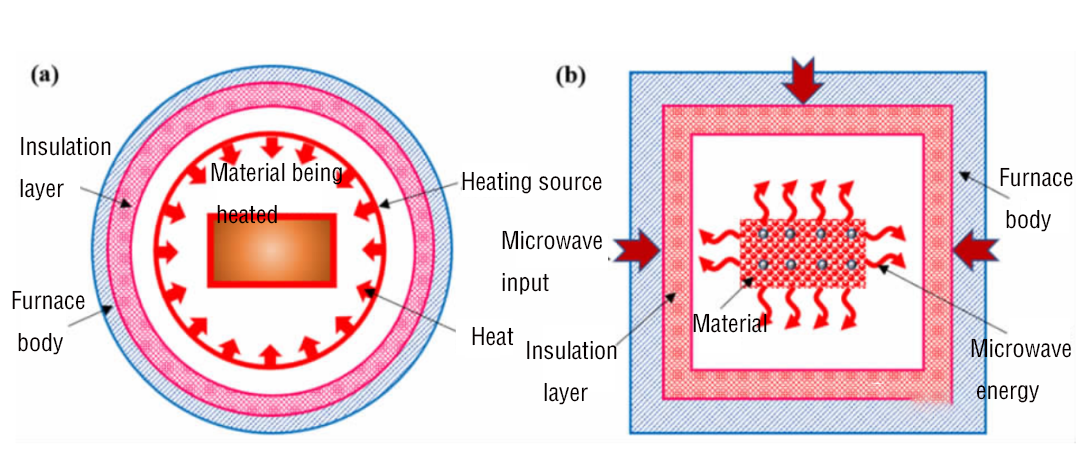

La sinterización por microondas de materiales cerámicos fue propuesta por primera vez por Levinson y Tinga a mediados de la década de 1960. Utiliza la pérdida dieléctrica de materiales cerámicos en campos electromagnéticos de microondas para lograr la sinterización y la densificación. Durante la sinterización por microondas, los materiales absorben energía de microondas y la convierten en energía potencial y cinética molecular dentro del material. Esto da como resultado un calentamiento uniforme, gradientes de temperatura internos mínimos y velocidades de calentamiento y sinterización rápidas. La sinterización por microondas puede lograr una sinterización rápida a baja temperatura, mejorando significativamente las propiedades mecánicas de los materiales cerámicos. Además, no requiere una fuente de calor, por lo que es altamente eficiente y ahorra energía. Cuenta con alta eficiencia de producción, bajo costo unitario,

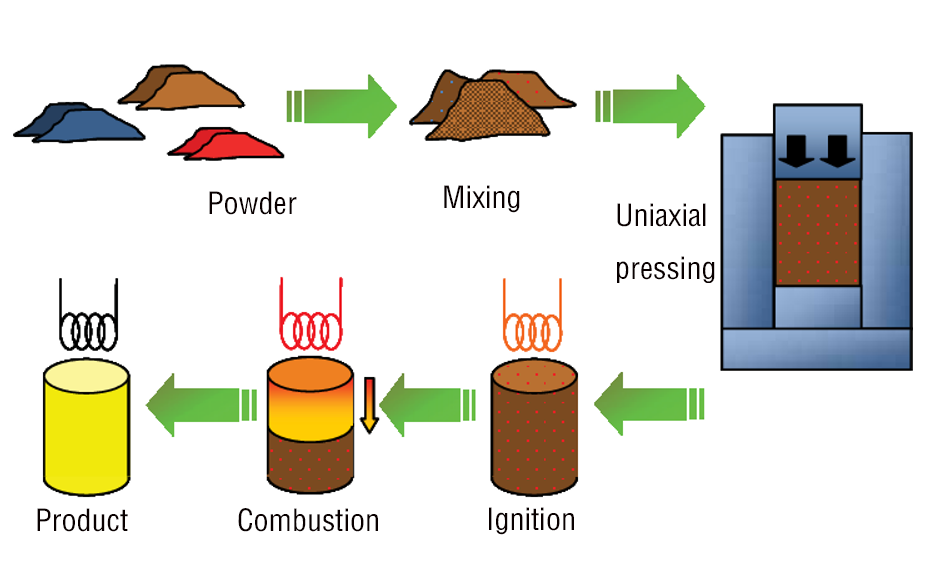

7. Síntesis de alta temperatura autopropagante

La síntesis de alta temperatura autopropagante (SHS) es una técnica de preparación de materiales que surgió a mediados del siglo XX, propuesta por el ex científico soviético Merzhanov. Este método se basa en el principio de las reacciones químicas exotérmicas, utilizando energía externa para inducir reacciones químicas localizadas, lo que resulta en la formación de un frente de reacción química (onda de combustión). Posteriormente, la reacción química continúa con el apoyo del calor desprendido por sí mismo, ya medida que la onda de combustión se propaga, la combustión se esparce por todo el sistema, sintetizándose los materiales deseados. La sinterización SHS se refiere al uso del alto calor liberado por las reacciones SHS, combinado con prensado en caliente o prensado isostático en caliente, para lograr síntesis y densificación simultáneas.

Este método se caracteriza por equipos y procesos simples, reacciones rápidas, alta pureza del producto y bajo consumo de energía. Es adecuado para sintetizar compuestos con relaciones químicas no estequiométricas, productos intermedios y fases metaestables, entre otros. Desde la década de 1980, la tecnología de síntesis de alta temperatura autopropagante ha experimentado un rápido desarrollo y se ha aplicado con éxito a la producción industrial. Se ha integrado con varias otras tecnologías en campos relacionados, dando como resultado una serie de técnicas relacionadas, como la síntesis de polvo SHS, la sinterización SHS, la densificación SHS, la metalurgia SHS y más. La síntesis a alta temperatura autopropagante se puede utilizar no solo en la síntesis de polvos cerámicos y la sinterización de materiales cerámicos, sino también en la preparación de varillas de materiales de alto punto de fusión,

El futuro de la tecnología de sinterización avanza hacia la precisión, la capacidad de control y la eficiencia energética. Las nuevas técnicas de sinterización se han convertido en un tema candente en la investigación actual sobre la sinterización de materiales cerámicos debido a su potencial para ahorrar energía y tiempo.

XIAMEN MASCERA TECNOLOGÍA CO., LTD. es un proveedor acreditado y fiable especializado en la fabricación y venta de piezas cerámicas técnicas. Proporcionamos producción personalizada y mecanizado de alta precisión para una amplia serie de materiales cerámicos de alto rendimiento, incluidos cerámica de alúmina, cerámica de circonio, Nitrido de silicona, carburo de silicio, nitruro de boro, nitruro de aluminio y vitrocerámica mecanizable. Actualmente, nuestras piezas de cerámica se pueden encontrar en muchas industrias como la mecánica, química, médica, de semiconductores, de vehículos, electrónica, metalúrgica, etc. Nuestra misión es proporcionar piezas de cerámica de la mejor calidad para usuarios globales y es un gran placer ver que nuestras piezas de cerámica funcionan de manera eficiente en las aplicaciones específicas de los clientes. Podemos cooperar tanto en prototipos como en producción en masa, bienvenido a contactarnos si tiene demandas.