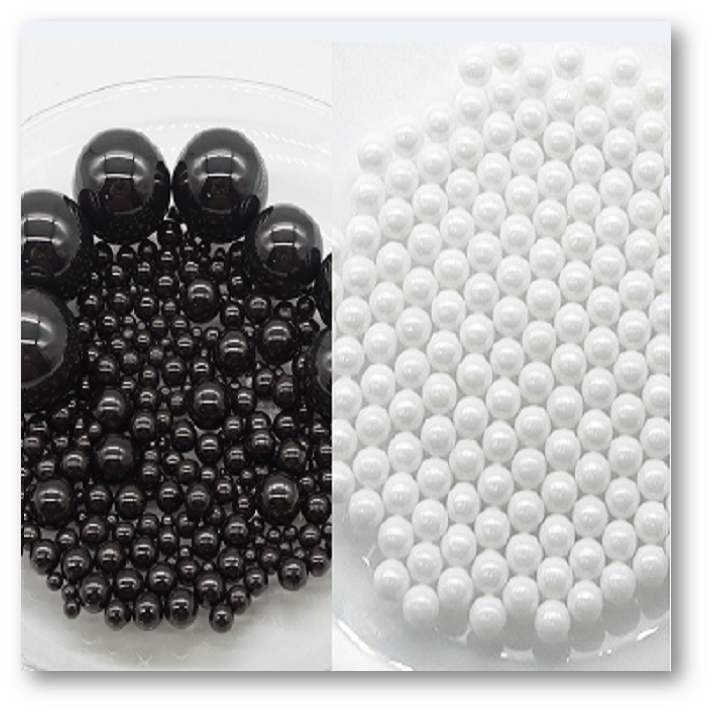

¿Qué es mejor para las bolas de rodamientos de cerámica: zirconio o nitruro de silicio?

Al seleccionar materiales parabolas de rodamiento de cerámica,circonia (ZrO2)ynitruro de silicio (Si3N4)Son las dos opciones más comunes. Ambos materiales ofrecen excelente dureza, resistencia a la corrosión y rendimiento a altas temperaturas, pero difieren significativamente en varios aspectos técnicos. Este artículo compara las bolas de cerámica de zirconio y las bolas de cerámica de nitruro de silicio en términos de densidad, dureza, comportamiento térmico, tenacidad, resistencia a la corrosión, fricción y escenarios de aplicación. También destaca la importancia de los rodamientos cerámicos híbridos, donde las bolas de cerámica se combinan con anillos metálicos, como la configuración predominante en la industria moderna.

Densidad y peso

Bolas de rodamiento de cerámica de zirconioson más densos, con una densidad de alrededor de 5,95 g/cm³, lo que los hace mucho más pesados queBolas de cojinetes de cerámica de nitruro de silicio, que tienen una densidad de alrededor de 3,2 g/cm³. El menor peso de las bolas de nitruro de silicio resulta en menores fuerzas centrífugas durante la rotación a alta velocidad, lo que permite un mejor rendimiento de velocidad y reduce el desgaste. Esto convierte al nitruro de silicio en el material preferido en la mayoría de...Rodamientos cerámicos híbridos de alta velocidad.

Dureza y resistencia al desgaste

Tanto el zirconio como el nitruro de silicio son significativamente más duros que el acero, peronitruro de silicioTiene una mayor dureza. Esto proporciona una resistencia al desgaste y una durabilidad superiores, especialmente en aplicaciones con contacto continuo a alta velocidad.ZirconiaTambién ofrece una excelente resistencia al desgaste, aunque es ligeramente inferior al nitruro de silicio en términos de retención de superficie durante el uso a largo plazo.

Dureza y fragilidad

La zirconia presenta una mayor tenacidad a la fractura, lo que la hace más resistente a impactos y choques mecánicos. Tolera mejor la vibración y la desalineación que el nitruro de silicio, que es inherentemente más frágil. Esto la convierte en una mejor opción para aplicaciones con cargas intermitentes o donde la tensión mecánica es un factor importante.

Expansión térmica y resistencia a la temperatura

La zirconia tiene una tasa de expansión térmica similar a la del acero, lo que simplifica el diseño de ajuste en rodamientos híbridos. Sin embargo, el nitruro de silicio tiene un coeficiente de expansión térmica mucho menor y puede mantener la estabilidad dimensional en rangos de temperatura más amplios. En cuanto a la temperatura máxima de funcionamiento, el nitruro de silicio supera a la zirconia, lo que lo hace adecuado para entornos de temperaturas extremadamente altas.

Resistencia a la corrosión

Tanto el zirconio como el nitruro de silicio ofrecen una excelente resistencia a la corrosión. El zirconio tiene un buen rendimiento en ambientes alcalinos. En entornos ácidos, el nitruro de silicio es más estable y no se degrada a baja temperatura en presencia de vapor. En general, el nitruro de silicio ofrece una estabilidad química ligeramente mayor.

En entornos ácidos, el nitruro de silicio es más estable y no se degrada a baja temperatura en presencia de vapor. En general, el nitruro de silicio ofrece una estabilidad química ligeramente mayor.

Capacidad de fricción y velocidad

El nitruro de silicio tiene un coeficiente de fricción menor que el zirconio, lo que lo hace ideal para aplicaciones de alta velocidad con mínima lubricación. Su ligereza y superficie lisa reducen la resistencia a la rodadura y la generación de calor. El zirconio también ofrece un buen rendimiento, pero generalmente no se recomienda para sistemas de ultraalta velocidad.

Adecuación de la aplicación

Las bolas de cerámica de zirconio son adecuadas para aplicaciones que requieren alta tenacidad, aislamiento térmico y resistencia a la corrosión, como equipos químicos, dispositivos médicos y sistemas de rotación de velocidad moderada. Las bolas de cerámica de nitruro de silicio se utilizan ampliamente en husillos de alta velocidad, motores aeroespaciales, motores eléctricos y herramientas de precisión gracias a su ligereza, alta dureza y excelente capacidad de velocidad.

En la práctica, la mayoría de los rodamientos cerámicos industriales son híbridos, que combinan anillos de acero con bolas de cerámica. Esta configuración equilibra resistencia, coste y rendimiento. El nitruro de silicio es el material de bolas más utilizado en rodamientos híbridos. Los rodamientos totalmente cerámicos, que utilizan cerámica tanto para las bolas como para los anillos, se emplean en entornos específicos como aplicaciones de corrosión extrema, alto vacío o aislamiento eléctrico, pero son menos comunes debido a su fragilidad y coste.

Al comparar bolas cerámicas de zirconio y nitruro de silicio, la elección depende de las necesidades específicas de la aplicación. El nitruro de silicio se prefiere generalmente en rodamientos cerámicos híbridos por su rendimiento a alta velocidad, baja fricción y estabilidad térmica. El zirconio es una alternativa viable cuando se requiere mayor tenacidad, mejor compatibilidad con el acero o rentabilidad. Comprender estas diferencias ayuda a ingenieros y responsables de la toma de decisiones a seleccionar el material cerámico adecuado para un rendimiento óptimo del rodamiento.