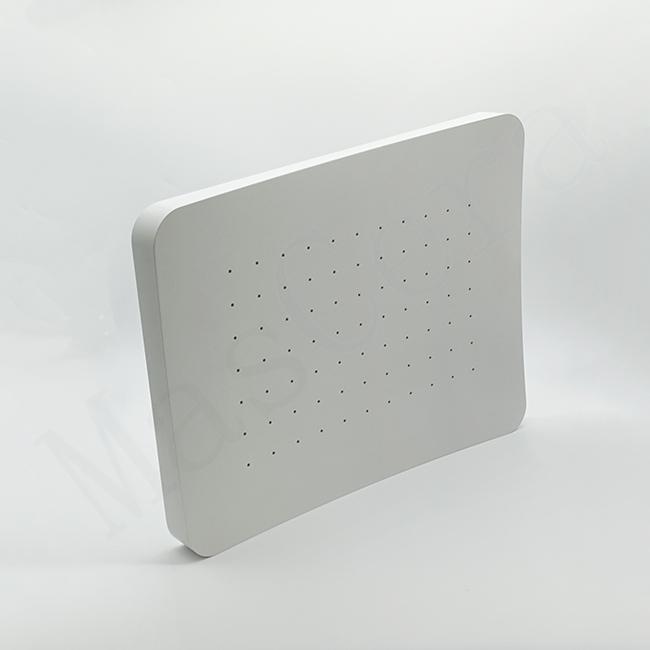

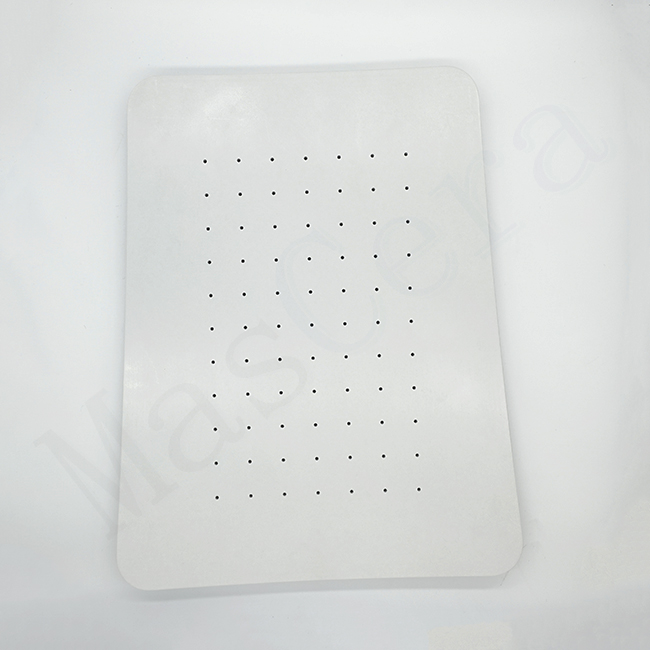

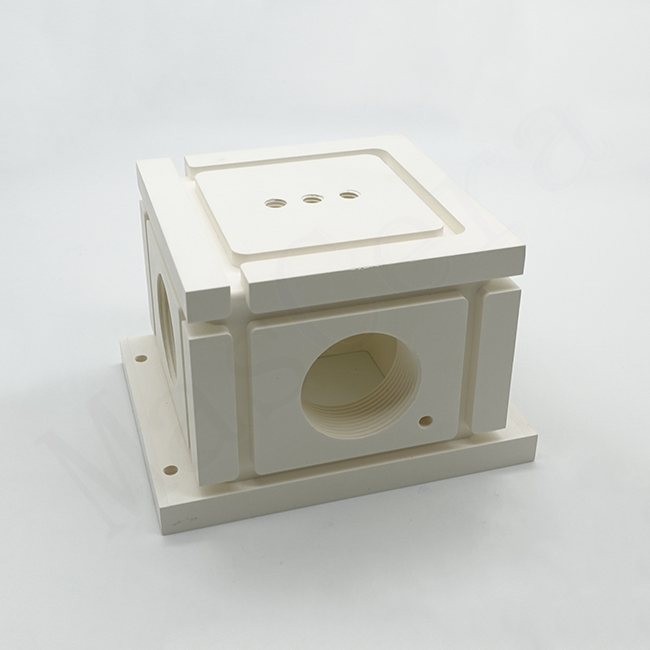

Placa de nitruro de boro HBN para moldeo de vidrio de precisión

- MSJ/BN-014

- cerámica de nitruro de boro

- personalizado

- 5 piezas por tipo

- Moldeo de vidrio de precisión

Un molde hexagonal de nitruro de boro (hBN) prensado en caliente de Mascera, diseñado para la producción de vidrio de precisión. Con resistencia a altas temperaturas, baja adhesión y dimensiones estables, estos moldes superan al grafito tradicional. Disfrute de una mayor vida útil, mayor eficiencia y mayor estabilidad del molde. Optimice su proceso de fabricación de vidrio con nuestros avanzados moldes de hBN, minimizando defectos y optimizando el desmoldeo.

Para cualquier consulta envíe un correo electrónico a info@mascera-tec.com o llame al +86 13860446139

Detalle del producto

En la producción tradicional de vidrio, el grafito se utiliza comúnmente como material para moldes, pero presenta las siguientes desventajas: es propenso al desgaste y la oxidación a altas temperaturas, lo que reduce su vida útil; tiene un alto coeficiente de expansión térmica, lo que genera inestabilidad en la precisión y las dimensiones del molde, lo que requiere ajustes más frecuentes; la superficie del grafito tiene propiedades adsorbentes, lo que favorece la adhesión del vidrio al molde; en condiciones extremas, presenta baja resistencia y durabilidad, insuficientes para procesos de moldeo de vidrio a alta presión o alto impacto. Recubrir moldes de grafito con materiales como el nitruro de boro puede mejorar su resistencia térmica y reducir la adhesión, pero aún existen riesgos de desprendimiento del recubrimiento y una vida útil más corta.

El nitruro de boro hexagonal prensado en caliente (hBN) es adecuado para moldes en la producción de productos de vidrio de precisión debido a las siguientes propiedades:

1. Resistencia a altas temperaturas: el nitruro de boro hexagonal puede mantener la estabilidad estructural en entornos de alta temperatura, lo que permite que los moldes soporten el estrés térmico de los procesos de fusión y conformación de vidrio a alta temperatura, extendiendo así su vida útil.

2. Baja adherencia: Las superficies de nitruro de boro presentan baja adherencia, lo que reduce la adherencia y la retención del vidrio en el molde. Esto contribuye a mejorar la eficiencia de la producción y a reducir la frecuencia de limpieza y mantenimiento.

3. Bajo coeficiente de expansión térmica: el nitruro de boro hexagonal exhibe dimensiones relativamente estables a altas temperaturas, lo que facilita la estabilidad del tamaño del molde y el control de precisión.

4. Alta inercia química: el nitruro de boro puede resistir la corrosión y la erosión química, prolongando la vida útil del molde.

Con los avances en la tecnología de nitruro de boro prensado en caliente, se ha convertido en un material ideal para la producción de moldes de vidrio, reduciendo los defectos de la superficie, extendiendo la vida útil del molde y facilitando la liberación del molde.

Propiedades principales

|

|

Hoja de datos del material

| Artículo | Unidad | BN-997 | BN-99 | BN-A | BN-B | BN-C | BN-D | BN-E | BN-S |

|---|---|---|---|---|---|---|---|---|---|

Contenido principal | - | BN>99.7% | BN>99% | BN+AL+SI | BN+ZR+AL | BN+SIC | BN+ZRO2 | BN+AlN | BN+Si3N4 |

Color | - | Blanco | Blanco | Luz Gris | Luz Gris | Gris Verde | Oscuro Gris | Gris Verde | Oscuro Gris |

Densidad | g/cm3 | 1.6 | 1,95-2,0 | 2.2-2.3 | 2.25-2.35 | 2.4-2.5 | 2.8-2.9 | 2.8-2.9 | 2.2-2.3 |

Resistencia a la flexión | Mpa | 18 | 30 | 65 | 65 | 80 | 90 | 90 | 150 |

Resistencia a la compresión | Mpa | 45 | 85 | 145 | 145 | 175 | 220 | 220 | 380 |

Conductividad térmica | W/Mk | 35 | 40 | 35 | 35 | 45 | 30 | 85 | 40 |

Expansión térmica Coeficiente (@25 - 1000℃) | 10-6/K | 1.5 | 1.8 | 2.0 | 2.0 | 2.8 | 3.5 | 2.8 | 2.7 |

Temperatura máxima de servicio. @Aire acondicionado | °C | 900 | 900 | 900 | 900 | 900 | 900 | 900 | 900 |

Temperatura máxima de servicio. @Condición de vacío | °C | 1800 | 1800 | 1750 | 1750 | 1800 | 1800 | 1750 | 1750 |

Temperatura máxima de servicio. @Condición de gas inerte | °C | 2100 | 2100 | 1750 | 1750 | 1800 | 1800 | 1750 | 1750 |

Resistividad eléctrica | Oh, cm | >1014 | >1014 | >1013 | >1013 | >1012 | >1012 | >1013 | >1013 |

Consejos de uso

1. La temperatura de trabajo en el aire no debe superar los 900 ℃, se producirá oxidación cuando supere los 900 °C.

2. Los componentes deberán almacenarse en un ambiente seco dentro de un contenedor sellado.

3.Nunca lave elcomponente con agua. Utilice papel de lija fino o un paño para eliminar cualquier suciedad o residuo.

Embalaje y envío

| Tipo de paquete | caja de cartón con protección de espuma |

| Condiciones de pago | TT / Western Union / Paypal Pago del 50% por adelantado y el 50% antes del envío. |

| Puerto de carga | Xiamen, China |

| Forma de envío | Por mar / aire / puerta a puerta exprés |

Somos un fabricante profesional de cerámica técnica, ofrecemos producción personalizada a precios competitivos....more